Двигателите на гъсеничните колела на багерите са основни компоненти, които осигуряват гладкото и ефективно движение на машината. Разбирането на начина на работа на тези двигатели може да помогне на операторите да поддържат по-добре оборудването си и да осигурят оптимална работа.

Багерни гъсенични двигатели, известни също като крайни задвижвания или двигатели за движение, са хидравлични двигатели, които задвижват движението на релсите. Тези двигатели са от съществено значение за мобилността и маневреността на багера, като му позволяват да преминава с лекота през различни терени.

Хидравличната система на багера е в основата на неговата работа. Тя включва хидравлична помпа, хидравлична течност, клапани и задвижващи механизми. Хидравличната помпа генерира необходимото налягане за придвижване на хидравличната течност през системата. След това флуидът преминава през клапани, които регулират потока и посоката му, като накрая достига до хидравличните двигатели и цилиндри.

Хидравличните двигатели, включително двигателите на релсите, преобразуват хидравличната енергия в механична. Това преобразуване позволява на багера да изпълнява различни задачи, като например преместване на гъсениците, люлеене на рамото и работа с кофата.

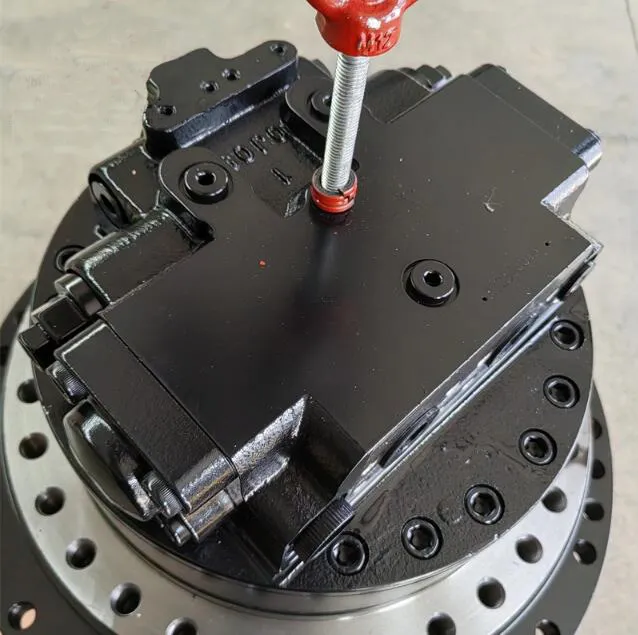

Гъсеничните двигатели на багерите се състоят от няколко основни компонента, включително хидравличен двигател, система за редуциране на предавките и крайно задвижване.

Действието на хидравлични двигатели в багерите е сложен процес, който включва няколко етапа. Разбирането на тези етапи може да предостави ценна информация за това как работят гъсеничните двигатели на багерите.

Хидравличната помпа генерира хидравлична течност с високо налягане, която преминава през хидравличната система към двигателите на релсовия път. Дебитът и налягането на хидравличната течност се регулират от контролни клапани, които гарантират, че точното количество течност достига до двигателите в точното време.

Хидравличната течност под налягане постъпва в хидравличния двигател през входящ отвор. Вътре в двигателя течността въздейства върху поредица от бутала или лопатки, като ги кара да се движат. Това движение генерира ротационна енергия, която се предава на изходния вал на двигателя.

Изходният вал на хидравличния двигател е свързан със системата за редуциране на предавките. Тази система се състои от множество зъбни колела, които намаляват високоскоростния изход на двигателя с нисък въртящ момент в нискоскоростен изход с висок въртящ момент. Системата за редуциране на предавките гарантира, че гъсениците на багера получават необходимата сила за ефективно придвижване на тежката машина.

Системата за редуциране обикновено включва планетарни зъбни колела, които са разположени в конфигурация, позволяваща значително умножаване на въртящия момент. След това изходът с намалена скорост и висок въртящ момент се предава на крайния задвижващ възел.

Крайното задвижване предава въртящия момент от системата за редуциране на предавките към зъбното колело. Зъбното колело е зъбно колело, което се захваща за връзките на релсовия път и задвижва релсовия път напред или назад.

При въртенето на зъбното колело се движат връзките на релсовия път, което води до преместване на целия път. Движението на гъсениците задвижва багера напред или назад, като му позволява да се движи по различни терени и да изпълнява различни задачи.

За да работят ефективно, гъсеничните двигатели на багерите разчитат на сложни системи за управление. Тези системи регулират дебита и налягането на хидравличната течност, като гарантират, че двигателите получават необходимото количество енергия за придвижване на гъсениците.

Съвременните багери са оборудвани с електронни блокове за управление (ECU), които наблюдават и контролират различни аспекти на хидравличната система. ECU получава входни данни от сензори и оператори, като обработва тази информация, за да регулира потока и налягането на хидравличната течност към двигателите на гъсениците.

ECU гарантира, че двигателите на релсовия път работят безпроблемно и ефективно, дори при различни условия на натоварване. Той може също така да предоставя диагностична информация, предупреждавайки операторите за потенциални проблеми с хидравличната система или двигателите на релсовия път.

Сензорите играят решаваща роля в работата на гъсеничните двигатели на багерите. Тези сензори следят различни параметри, като например налягането на хидравличната течност, температурата и скоростта на двигателя. Данните, събрани от тези сензори, се изпращат към ECU, което ги използва, за да прави настройки на хидравличната система в реално време.

Механизмите за обратна връзка гарантират, че двигателите на релсовия път получават точното количество хидравлична течност с точното налягане. Тази обратна връзка помага за поддържане на оптимална производителност, като намалява износването на двигателите и другите компоненти.

Операторите управляват движението на гъсениците на багера с помощта на джойстици или педали. Тези устройства за управление изпращат сигнали до ECU, което регулира съответно дебита и налягането на хидравличната течност към двигателите на гъсениците.

Скоростта и посоката на движение на релсите се определят от оператора. ECU обработва този вход и прави необходимите настройки, за да осигури плавно и прецизно движение.

Правилната поддръжка и отстраняването на неизправности са от съществено значение за осигуряване на дълготрайност и оптимална работа на гъсеничните двигатели на багерите. Редовната поддръжка може да предотврати проблеми и да идентифицира потенциални проблеми, преди те да станат сериозни.

Редовните проверки са от решаващо значение за поддържане на изправността на гъсеничните двигатели на багерите. Операторите трябва да проверяват гъсеничните двигатели и свързаните с тях компоненти за признаци на износване, повреда или течове. Основните области за проверка включват:

Правилното смазване и поддръжка на течностите са от съществено значение за безпроблемната работа на гъсеничните двигатели на багерите. Операторите трябва да спазват препоръките на производителя за интервалите на смазване и видовете течности.

Когато възникнат проблеми с гъсеничните двигатели на багерите, отстраняването на неизправностите може да помогне за идентифицирането и разрешаването на проблема. Често срещаните проблеми и техните потенциални причини включват:

Напредъкът в технологиите продължава да стимулира иновациите при гъсеничните двигатели за багери. Целта на тези постижения е да се подобри ефективността, да се намали въздействието върху околната среда и да се повиши комфортът и безопасността на оператора.

Една от най-значимите тенденции в строителната индустрия е преминаването към електрификация и хибридни системи. Електрическите и хибридните багери използват електрически двигатели и батерии за захранване на гъсениците и други компоненти, като по този начин намаляват зависимостта от изкопаеми горива и понижават емисиите.

Електрическите и хибридните багери предлагат редица предимства, включително намален шум, по-ниски експлоатационни разходи и подобрена ефективност. Тъй като технологията на батериите продължава да се развива, се очаква да се увеличи разпространението на електрически и хибридни багери.

Съвременните багери са оборудвани с усъвършенствани системи за управление, които използват алгоритми за изкуствен интелект (AI) и машинно обучение (ML), за да оптимизират работата. Тези системи могат да анализират данни от сензори и да правят настройки на хидравличната система в реално време, като подобряват ефективността и намаляват износването на компонентите.

Алгоритмите с изкуствен интелект и ML могат също така да осигурят прогнози за поддръжката, като идентифицират потенциални проблеми, преди те да станат сериозни. Този проактивен подход към поддръжката може да намали времето за престой и да удължи живота на гъсеничните двигатели на багерите.

Системите за дистанционно наблюдение и телематика позволяват на операторите и мениджърите на автопаркове да наблюдават работата на гъсеничните двигатели на багерите в реално време. Тези системи използват GPS и технологии за безжична комуникация, за да предават данни от багера към централна платформа за наблюдение.

Дистанционното наблюдение и телематиката могат да осигурят ценна информация за състоянието и работата на гъсеничните двигатели на багерите, което дава възможност на операторите да вземат информирани решения относно поддръжката и експлоатацията. Тези системи могат също така да предупреждават операторите за потенциални проблеми, което позволява навременна намеса и намалява риска от скъпоструващи повреди.

Строителният бранш все повече се фокусира върху устойчивостта и тази тенденция обхваща и производството на гъсенични двигатели за багери. Производителите проучват възможностите за използване на устойчиви материали и процеси, за да намалят въздействието на своите продукти върху околната среда.

Например някои производители използват рециклирани материали и екологично чисти смазочни материали при производството на хидравлични двигатели и крайни задвижващи възли. Освен това напредъкът в производствените процеси, като например адитивното производство (3D принтиране), дава възможност за по-ефективни и устойчиви производствени методи.

Гъсеничните двигатели за багери са основни компоненти, които позволяват плавното и ефективно движение на багерите. Тези хидравлични двигатели преобразуват хидравличната енергия в механична, задвижват гъсениците и позволяват на багера да се движи по различни терени.

Разбирането на начина на работа на гъсеничните двигатели на багерите, включително ролята на хидравличните системи, блоковете за управление и механизмите за обратна връзка, може да помогне на операторите да поддържат оборудването си и да осигурят оптимална работа. Редовната поддръжка, правилното смазване и навременното отстраняване на неизправности са от решаващо значение за дълготрайността и ефективността на гъсеничните двигатели.

Тъй като технологиите продължават да се развиват, бъдещето на гъсеничните двигатели за багери изглежда обещаващо. Електрификацията, усъвършенстваните системи за управление, дистанционното наблюдение и устойчивото производство са само някои от тенденциите, които оформят индустрията. Като остават информирани за тези развития, операторите и мениджърите на автопаркове могат да вземат информирани решения и да възприемат иновации, които подобряват ефективността, намаляват въздействието върху околната среда и подобряват цялостната производителност.