Tekniikan maailmassa hammaspyörät ja kääntörenkaat ovat välttämättömiä komponentteja, joilla on ratkaiseva rooli eri sovelluksissa. Nämä olennaiset osat ovat vastuussa voimansiirrosta, pyörimisen helpottamisesta ja raskaiden kuormien kantamisesta eri teollisuudenaloilla, kuten autoteollisuudessa, ilmailu- ja avaruusalalla, kaivosteollisuudessa ja teollisuudessa. Näiden komponenttien karkaisuratkaisuista on tullut välttämättömiä, jotta ne kestävät vaativia olosuhteita ja varmistavat niiden pitkäikäisyyden ja suorituskyvyn. Tässä blogissa tarkastellaan hammaspyörien ja pyörivien renkaiden karkaisun merkitystä ja syvennytään tekniikoihin, jotka parantavat niiden kestävyyttä, kulumiskestävyyttä, väsymislujuutta ja yleistä tehokkuutta. Kun ymmärrämme näitä prosesseja, voimme paremmin ymmärtää, miten ne edistävät monimutkaisten koneiden luotettavaa toimintaa.

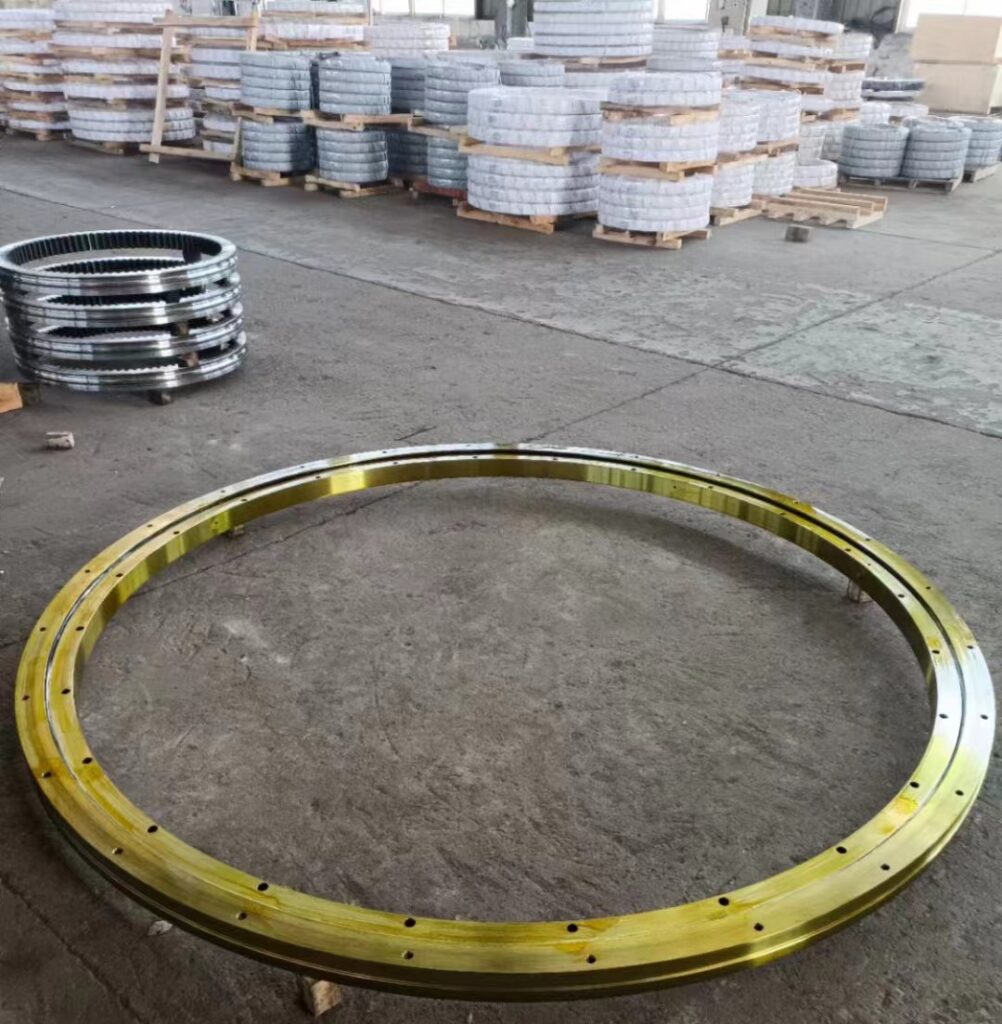

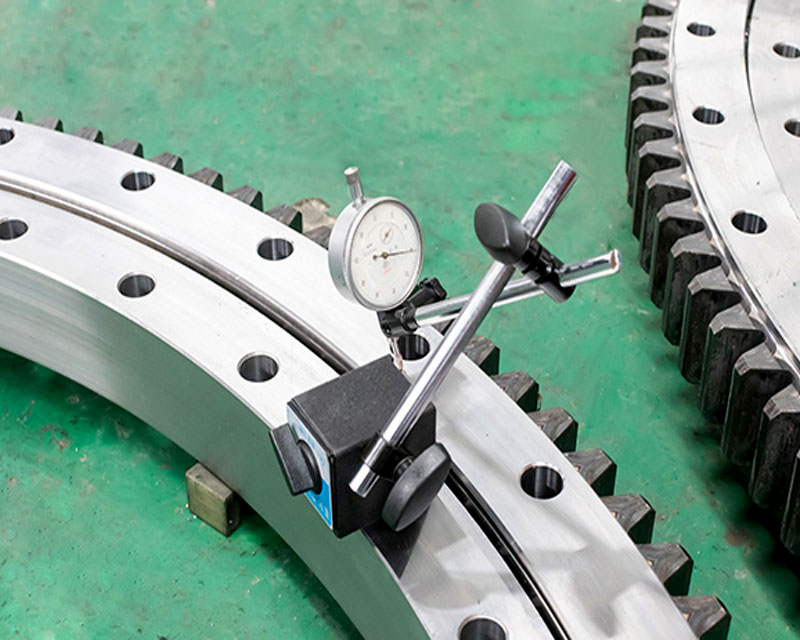

Hammaspyörät ja liukurenkaat, jotka tunnetaan myös nimellä kääntöpöydän laakerit, joutuvat alttiiksi äärimmäisille kuormituksille, jatkuvalle pyörimiselle ja kulumiselle. Hammaspyörät siirtävät akselien välistä pyörimisliikettä ja vääntömomenttia ja helpottavat erilaisten koneiden sujuvaa toimintaa. Pyörimisrenkaat mahdollistavat tasaisen pyörimisen raskaissa koneissa, nostureissa, tuuliturbiinissa ja muissa sovelluksissa. Kriittisten toimintojensa vuoksi näiden komponenttien on kestettävä kovia käyttöympäristöjä. Niiden karkaisu lisää niiden kestävyyttä, parantaa kulumiskestävyyttä ja parantaa yleistä suorituskykyä. Näiden osien asianmukaisen karkaisun varmistaminen on ratkaisevan tärkeää niiden koneiden tehokkuuden ja turvallisuuden ylläpitämiseksi, joihin ne kuuluvat, ja siten odottamattomien vikojen ja kalliiden seisokkiaikojen välttämiseksi.

Induktiokarkaisu on suosittu tekniikka, jossa hammaspyörän tai pyöritysrenkaan pinta kuumennetaan nopeasti sähkömagneettisten aaltojen avulla. Kuumennettu alue sammutetaan sitten nopeasti, jolloin syntyy karkaistu ulkokerros, jota kutsutaan "koteloksi". Tällä menetelmällä saavutetaan erinomainen kulumiskestävyys ja pintakovuus säilyttäen samalla ytimen sitkeys. Induktiokarkaisu on erityisen hyödyllistä komponenteille, jotka ovat alttiina suurelle rasitukselle ja kulumiselle, sillä se luo vahvan ja kestävän pinnan, joka kestää kovia olosuhteita. Induktiokarkaisun tarkkuus mahdollistaa tiettyjen alueiden kohdennetun käsittelyn, jolloin varmistetaan, että komponentin herkimmät osat saavat tarvittavan suojan.

Karburoinnissa hammaspyörää tai kääntökehää kuumennetaan hiilipitoisessa ilmakehässä, jolloin hiiliatomit diffundoituvat pintaan. Karburoinnin jälkeen komponentti karkaistaan ja karkaistaan halutun kovuuden ja ydinlujuuden saavuttamiseksi. Tämä tekniikka parantaa erittäin tehokkaasti kulumiskestävyyttä, joten se soveltuu komponentteihin, joissa esiintyy huomattavaa kitkaa ja kulumista käytön aikana. Karburointiprosessi ei ainoastaan koveta pintaa vaan myös vahvistaa ydintä, jolloin saadaan aikaan tasapainoinen yhdistelmä sitkeyttä ja kovuutta. Tämän ansiosta hiilletyt komponentit soveltuvat erinomaisesti sovelluksiin, joissa sekä lujuus että kulutuskestävyys ovat kriittisiä.

Nitroinnissa typpeä lisätään komponentin pintakerrokseen typpipitoisessa ympäristössä alhaisissa lämpötiloissa. Prosessi muodostaa pintaan kovan yhdistekerroksen, joka parantaa kulumiskestävyyttä, väsymislujuutta ja korroosionkestävyyttä. Nitrointi sopii erinomaisesti sovelluksiin, joissa vaaditaan poikkeuksellista pintakovuutta ja kestävyyttä tinkimättä ytimen sitkeydestä. Nitridoinnissa käytettävät alhaisemmat käsittelylämpötilat vähentävät komponenttien vääntymisen riskiä, joten se on suositeltavin menetelmä tarkkuusosille. Lisäksi pinnalle muodostuvat typpiyhdisteet suojaavat erinomaisesti kulumiselta ja korroosiolta, mikä pidentää osan käyttöikää.

Liekkikarkaisu soveltuu suurille hammaspyörille ja kääntörenkaille. Korkean intensiteetin liekki kohdistetaan tiettyihin osien pinnan alueisiin, ja kuumennetut alueet sammutetaan karkaistun kerroksen muodostamiseksi. Tämä paikallinen karkaisutekniikka tuottaa kohdennettua kovuutta säilyttäen samalla ytimen sitkeyden, joten se sopii erinomaisesti suurille ja raskaille komponenteille. Liekkikarkaisu mahdollistaa joustavuuden vain tarvittavien alueiden käsittelyssä, mikä voi olla tehokkaampaa ja kustannustehokkaampaa kuin koko pinnan karkaisu. Prosessi on erityisen hyödyllinen suurille komponenteille, joiden tasainen kuumentaminen ja sammuttaminen voi olla haastavaa.

Kotelokarkaisu käsittää tekniikoita, kuten hiillostuksen ja nitridoinnin, joiden tarkoituksena on luoda karkaistu ulkokerros, jossa on sitkeämpi ydin. Tämä menetelmä on tehokas komponentteihin, jotka vaativat sekä kulutuskestävyyttä että iskunkestävyyttä. Karkaisemalla pintaa ja säilyttämällä samalla kimmoisan ytimen karaistamalla varmistetaan, että komponentti kestää kovia käyttöolosuhteita. Kovan ulkopinnan ja sitkeän sisuksen yhdistelmä tarjoaa tasapainoisen ratkaisun komponentteihin, joihin kohdistuu sekä voimakasta kulumista että merkittäviä mekaanisia rasituksia. Tämä kaksikerrosrakenne auttaa pidentämään osien käyttöikää ja varmistaa luotettavan suorituskyvyn pitkäaikaisessa käytössä.

Läpikarkaisussa koko hammaspyörä tai pyörivä rengas kuumennetaan tasaisesti ja sen jälkeen sammutetaan, jotta saavutetaan tasainen kovuus koko komponentissa. Läpikarkaisu soveltuu sovelluksiin, joissa tasainen kovuus on olennaisen tärkeää, vaikka siinä ei olekaan paikalliskarkaisun etuja. Tällä tekniikalla varmistetaan, että komponentti kestää tasaista rasitusta ja kulumista. Läpikarkaisu tarjoaa suoraviivaisen ja tehokkaan keinon lisätä komponentin kokonaislujuutta, joten se soveltuu erinomaisesti sovelluksiin, joissa kattava kovuus on paikallista käsittelyä hyödyllisempi.

Oikean karkaisutekniikan valinta riippuu muun muassa sovellusvaatimuksista, kuormitusolosuhteista ja materiaalin ominaisuuksista. Esimerkiksi korkean kuormituksen olosuhteissa toimivat komponentit voivat hyötyä induktiokarkaisusta tai karburoinnista, kun taas komponentit, jotka vaativat erinomaista kulutuskestävyyttä, saatetaan käsitellä nitridoimalla tai liekkikarkaisulla. Näiden tekijöiden ymmärtäminen varmistaa sopivimman karkaisumenetelmän valinnan, mikä optimoi hammaspyörien ja pyörivien renkaiden suorituskyvyn ja pitkäikäisyyden. Insinöörien on otettava huomioon kunkin sovelluksen erityisvaatimukset parhaan karkaisumenetelmän määrittämiseksi ja tasapainotettava kustannukset, tehokkuus ja toimintaympäristö optimaalisten tulosten saavuttamiseksi.

Hammaspyörä ja kääntörengas karkaisuratkaisut ovat ratkaisevan tärkeitä näiden elintärkeiden komponenttien pitkäikäisyyden ja tehokkuuden varmistamiseksi. Valitsemalla sopivan karkaisutekniikan insinöörit voivat parantaa merkittävästi hammaspyörien ja pyörivien renkaiden suorituskykyä, lujuutta ja luotettavuutta. Teknologian kehittyessä ja teknisten haasteiden kasvaessa hammaspyörien ja pyörivien renkaiden karkaisun merkitys vain kasvaa, mikä tekee siitä kriittisen osan nykyaikaisia suunnittelukäytäntöjä. Näiden komponenttien asianmukaisen karkaisun varmistaminen ei ainoastaan pidennä niiden käyttöikää, vaan myös edistää niiden osana olevien koneiden yleistä turvallisuutta, luotettavuutta ja tehokkuutta.

Kysymys 1: Mikä on hammaspyörien ja pyöritysrenkaiden karkaisun ensisijainen tarkoitus?

Kysymys 2: Miten induktiokarkaisu hyödyttää hammaspyöriä ja kääntökehiä?

Kysymys 3: Mitkä ovat karkaisun edut karkaisutekniikkana?

Kysymys 4: Miksi nitrausta käytetään mieluummin tietyissä sovelluksissa?

Kysymys 5: Miten läpivientikarkaisu eroaa muista karkaisutekniikoista?

Kysymys 6: Mitä tekijöitä olisi otettava huomioon, kun valitaan kovettumistekniikkaa?