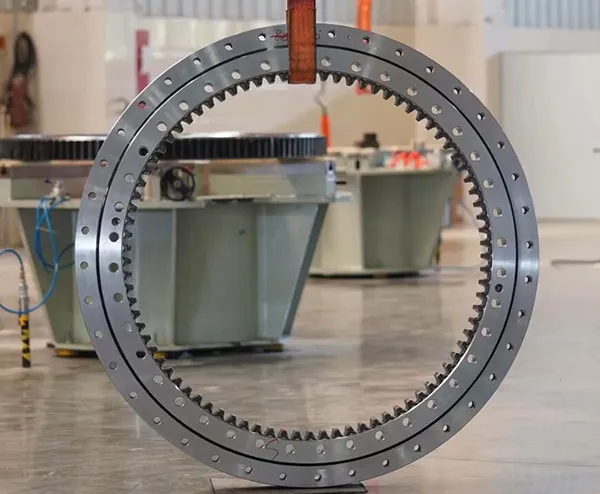

Çalıştırma kolu döner konuma getirildiğinde, kontrol yağı kontrol valfine ulaşır ve arka çalışma yağ pompası tarafından sağlanan yüksek basınçlı yağı döner motora beslemek için döner valf çubuğunu iter; Aynı zamanda, tanka yağ dönüşünü kontrol eden yağ devresi kesilir, fren serbest bırakma valfinin basıncını artırır, valf sapını iterek başka bir yardımcı basınçlı yağın fren pistonuna girmesine izin verir, döner fren cihazını açar ve döner motorun hareket etmesine neden olur; Döner motor, bir dönme hareketi oluşturmak için döner dişli halkası ile birbirine geçen dişli kutusunun küçük dişlisi aracılığıyla güç verir.

Döner mekanizmanın çalışma prensibine göre, arızanın üç nedeni vardır, yani ana çalışma yağı devresi, mekanik şanzıman ve kontrol yağı devresi.

Salınım ana yağ devresinin basıncı düşükse, salınım hareketi oluşturmak mümkün olmayacaktır. Ana çalışma yağı devresi sisteminin basıncını ölçün. Arka çalışma yağı pompasının basınç çıkışında dahili bir altıgen yağ tapası vardır. Bunu çıkarın ve bir basınç göstergesi takın. Dizel motoru hızlandırmak için döner kolu çalıştırın. Ölçülen basınç, sistemin normal çalışma basıncı olan 23,5MPa'ya ulaşır. Bu, ana çalışma yağı devresindeki tüm hidrolik bileşenlerin normal olduğunu gösterir.

Döner motor, döner dişli halkası etrafında dönen şanzımanın küçük dişlisi aracılığıyla güç çıkışı sağlar. Bu güç çıkışı işlemi sırasında, birbirlerine geçen dişliler sıkışırsa, dönme hareketi de olmayacaktır.

Genel olarak, anormal vites geçişi anormal gürültüye neden olabilir. Şu anda sürücü çalışma sırasında herhangi bir anormal ses duymamıştır, bu nedenle mekanik şanzıman arızaları geçici olarak göz ardı edilebilir.

Ekskavatörün diğer tüm hareketleri normal olduğundan, kontrol yağı basıncı sağlayan yardımcı yağ pompasının normal çalıştığını gösterir. Döner hareket için üç kontrol yağı devresi vardır: döner valf gövdesini kontrol eden yağ devresi, fren serbest bırakma valfi ve park freni pistonuna giren yağ devresi. Spesifik analiz aşağıdaki gibidir.

Döner kolu çalıştırırken, döner motorun basınçlı yağ borusuna dokunulduğunda güçlü bir yağ akışı olur, bu da ana çalışma basıncı yağının döner motora ulaştığını, kontrol valfinin döner valf gövdesinin normal şekilde açılabildiğini ve kontrol yağı devresinin normal şekilde çalıştığını gösterir. El freni pistonuna giden yağ basıncını ölçün. Döner motora giden yağ devresinin boru bağlantısını açın, üç yollu bağlantıyı ve basınç göstergesini takın ve ölçülen basınç 4MPa'ya ulaşarak yağ devresinin basıncının normal olduğunu gösterir.

Fren bırakma valfine giden yağ basıncını ölçün. Döner motora giden yağ devresinin boru bağlantısını açın, üç yollu bağlantıyı ve basınç göstergesini takın ve ölçülen basınç 0,4-0,6MPa'dır. Açıkçası, bu basınç fren serbest bırakma valfini açmak için çok düşüktür (normal çalışma basıncı 4MPa olmalıdır) ve diğer devreden gelen kontrol yağı, döner fren cihazını açmak bir yana, fren pistonuna akamaz. Bu nedenle dönüşte herhangi bir hareket olmaz. Bu yağ devresindeki düşük basıncın iki nedeni vardır. Birincisi, kontrol valfinin sızıntı yaparak fren ayırma valfine giren yağ basıncının düşmesine neden olmasıdır. (Basınç göstergesini kontrol valfinden fren salma valfine giden kontrol yağı borusunun boru bağlantısına bağlayın ve ölçülen yağ basıncı sadece 0,4-0,6MPa'dır, bu da kontrol valfinin sızıntı yaptığı yargısının doğru olduğunu gösterir); İkinci neden, fren salma valfinin aşınma ve yıpranma nedeniyle sızıntı yapması ve bu da oturma boşluğunu artırmasıdır (sökme ve incelemeden sonra, valf gövdesi ve valf deliği iyi oturur ve sıkışma olgusu yoktur).

Ekskavatörler, kazma ve kaldırmadan döndürme ve hareket ettirmeye kadar çeşitli görevleri yerine getirmek için hidrolik sistemlerine büyük ölçüde güvenen karmaşık makine parçalarıdır. Bu hidrolik sistemdeki kritik bileşenlerden biri kontrol valfidir. Kontrol valfi, hidrolik sıvının akışını ve yönünü düzenleyerek ekskavatörün hareketleri üzerinde hassas kontrol sağlar. Ancak bir arıza meydana geldiğinde, makinenin performansını ve verimliliğini ciddi şekilde etkileyebilir. Bu ayrıntılı kılavuz, sorunu teşhis etmek için atılan adımlar, onarım süreci ve gelecekteki sorunları önlemeye yönelik tedbirler de dahil olmak üzere bir kontrol valfi arızasını giderme sürecini incelemektedir.

Kontrol valfleri, hidrolik sıvıyı ekskavatörün farklı parçalarına yönlendirmek için gereklidir. Hidrolik sıvının akış hızını ve basıncını kontrol etmekten sorumludurlar, bu da makinenin hareketlerinin hızını ve kuvvetini kontrol eder. Bir ekskavatördeki kontrol valflerinin başlıca işlevleri şunlardır:

Kritik rolleri göz önüne alındığında, kontrol vanasındaki herhangi bir arıza, düzensiz hareketler, güç azalması ve belirli işlevlerin tamamen arızalanması gibi önemli operasyonel sorunlara yol açabilir.

Sorun giderme sürecine geçmeden önce, kontrol vanası arızalarının yaygın belirtilerini tanımak çok önemlidir. Bu belirtiler, ekskavatörün daha fazla zarar görmesini önlemek için erken tespit ve hızlı eylem konusunda yardımcı olabilir. Kontrol valfi sorunlarının yaygın belirtileri şunlardır:

Bir kontrol vanası arızasını gidermenin ilk adımı kapsamlı bir teşhistir. Bu, sorunun temel nedenini belirlemek için sistematik bir yaklaşım içerir. İşte teşhis sürecinin ayrıntılı bir dökümü:

Kontrol valfini ve çevresindeki hidrolik bileşenleri gözle inceleyerek başlayın. Aşınma, hasar veya sızıntı belirtileri olup olmadığına bakın. Aşağıdakilere çok dikkat edin:

Hidrolik sıvısının durumu, kontrol valfinin ve tüm hidrolik sistemin sağlığı hakkında değerli bilgiler sağlayabilir. Aşağıdaki kontrolleri gerçekleştirin:

Hidrolik sistemin basınç testine tabi tutulması sıvı akışı ve basınç düzenlemesiyle ilgili sorunların belirlenmesine yardımcı olabilir. Aşağıdaki testleri gerçekleştirmek için bir hidrolik basınç göstergesi kullanın:

Kontrol vanasının farklı çalışma koşulları altındaki performansını gözlemlemek için işlevsel testler yapın. Bu testler belirli sorunların tespit edilmesine yardımcı olabilir:

Bu vaka çalışmasında, gözlemlenen birincil belirti ekskavatörün düzensiz dönme hareketleriydi. Yukarıdaki teşhis adımları uygulandıktan sonra, arızanın ana nedeninin kontrol valfindeki sızıntı olduğu tespit edildi. İşte bulguların ayrıntılı bir analizi:

Görsel inceleme sırasında, kontrol valfi alanı çevresinde hidrolik sıvı sızıntıları tespit edilmiştir. Contalar ve keçeler aşınmış ve bozulmuş görünüyordu, bu da sızıntının potansiyel bir kaynağı olduğunu gösteriyordu.

Hidrolik sıvı analizi, kontrol valfi bileşenlerinde aşınma ve hasarı hızlandırabilecek partiküller ve nem içeren kontaminasyon ortaya çıkardı. Sıvının rengi ve viskozitesi, önerilen bakım programına göre değiştirilmediğini gösteriyordu.

Basınç testi, kontrol vanası boyunca önemli basınç düşüşleri olduğunu göstererek dahili sızıntıları doğruladı. Sistem basıncı da üreticinin spesifikasyonlarından daha düşüktü ve bu da vana sızıntısı teşhisini destekliyordu.

Fonksiyonel testler, kontrol valfi sızıntısı semptomlarıyla uyumlu tutarsız ve zayıf dönme hareketleri gösterdi. Yön kontrolü de etkilenmiş, yön değiştirmede gecikmeler ve zorluklar yaşanmıştır.

Kontrol vanasının karmaşıklığı ve kritik rolü göz önüne alındığında, onarımı dikkatli bir dikkat ve uzmanlık gerektirir. İşte onarım süreci için adım adım bir kılavuz:

Kontrol valfine erişmek ve onarmak için ekskavatörden çıkarmak gerekir. Bu, aşağıdaki adımları içerir:

Kontrol vanası söküldükten sonra, hasarlı bileşenleri incelemek ve değiştirmek için sökün. Bu şunları içerir:

Hasarlı bileşenleri değiştirdikten sonra, kontrol vanasını ayrıntılara dikkat ederek yeniden monte edin:

Kontrol valfi onarılıp yeniden monte edildikten sonra ekskavatöre yeniden takın:

Kontrol vanasını yeniden taktıktan sonra, onarımın başarılı olduğundan emin olmak için kapsamlı testler gerçekleştirin:

Gelecekteki kontrol valfi arızalarını önlemek ve ekskavatörün hidrolik sisteminin uzun ömürlü olmasını sağlamak için aşağıdaki bakım uygulamalarını uygulayın:

Hidrolik sıvı seviyesini ve kalitesini düzenli olarak kontrol edin ve üreticinin önerilerine göre değiştirin. Temiz, yüksek kaliteli hidrolik sıvısı kullanmak kirlenmeyi önlemeye yardımcı olur ve kontrol valfi bileşenlerindeki aşınmayı azaltır.

Conta ve keçeleri aşınma ve bozulma belirtileri açısından düzenli olarak inceleyin. Sızıntıları önlemek ve hidrolik sistem içinde optimum basıncı korumak için gerektiğinde bunları değiştirin.

Kontrol valfinin, hidrolik hatların ve diğer bileşenlerin durumunu kontrol etmeyi içeren düzenli bir bakım programı uygulayın. Zamanında bakım, potansiyel sorunların önemli arızalara yol açmadan önce tespit edilmesine ve ele alınmasına yardımcı olur.

Operatörlerin ekskavatörün hidrolik sisteminin doğru kullanımı ve bakımı konusunda eğitildiğinden emin olun. Doğru çalıştırma ve kullanım, hasar riskini azaltabilir ve kontrol valfinin ve diğer bileşenlerin ömrünü uzatabilir.

Hidrolik sistemin parçalarını onarırken veya değiştirirken her zaman üreticinin spesifikasyonlarını karşılayan orijinal parçalar ve bileşenler kullanın. Bu, uyumluluk ve güvenilirlik sağlayarak gelecekteki arıza riskini azaltır.