Hydraulikksystemene er livsnerven i moderne gravemaskiner, og sørger for den kraften som er nødvendig for å utføre en lang rekke oppgaver, fra graving av grøfter til løfting av tung last. Sentralt i disse systemene står hydraulikkpumpen, som genererer den hydrauliske energien som trengs for å drive gravemaskinens ulike funksjoner. Det er avgjørende for både maskinførere og teknikere å forstå hydraulikpumpene og deres rolle i det samlede hydraulikksystemet.

Et hydraulisk system er en mekanisme som bruker væskekraft til å utføre arbeid. I gravemaskiner omdanner hydraulikksystemer mekanisk energi fra motoren til hydraulisk energi gjennom hydraulikkpumpen. Denne energien brukes deretter til å bevege sylindere, motorer og andre komponenter, slik at gravemaskinen kan utføre oppgaver med presisjon og effektivitet.

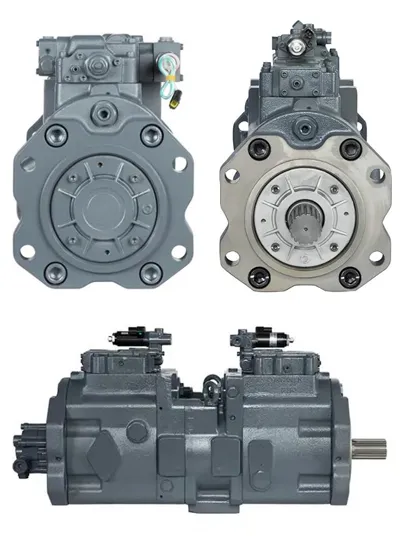

Det finnes flere typer hydraulikkpumper som brukes i gravemaskiner, og hver av dem har sine egne fordeler og bruksområder. De vanligste typene er tannhjulspumper, lamellpumper og stempelpumper. Hvis du forstår forskjellene mellom disse pumpene, kan det være lettere å velge riktig pumpe for spesifikke gravemaskinoppgaver.

Tannhjulspumper er en av de enkleste typene hydrauliske pumper. De består av to tannhjul som roterer for å flytte væske gjennom systemet. Disse pumpene er kjent for sin holdbarhet og enkle vedlikehold.

Tannhjulspumper brukes ofte i systemer der det er behov for jevn, høytrykksstrøm. De egner seg for oppgaver som å drive ekstra hydraulikkretser i gravemaskiner.

Lamellpumper bruker en serie glidende lameller i en roterende sylinder for å flytte væske. De er kjent for sin jevne drift og evne til å håndtere variable strømningshastigheter.

Lamellpumper brukes ofte i applikasjoner som krever variable strømningshastigheter, for eksempel for å styre bom- og armbevegelsene til en gravemaskin.

Stempelpumper er den mest komplekse og allsidige typen hydraulikkpumpe. De bruker en serie stempler til å flytte væske, noe som gir presis kontroll og høyt trykk.

Stempelpumper brukes i primærhydraulikksystemer på gravemaskiner, der presis kontroll og høyt trykk er avgjørende, for eksempel ved drift av hovedbom, arm og skuffe.

Hydraulikkpumpen er hjertet i det hydrauliske systemet i en gravemaskin. Dens primære funksjon er å omdanne mekanisk energi fra motoren til hydraulisk energi, som deretter brukes til å utføre ulike funksjoner. En gravemaskins ytelse og effektivitet avhenger i stor grad av at hydraulikkpumpen fungerer som den skal.

Hydraulikkpumpen genererer hydraulisk energi ved å sette hydraulikkvæsken under trykk. Denne trykksatte væsken ledes deretter gjennom slanger og ventiler til hydraulikksylindrene og -motorene, slik at gravemaskinen kan utføre oppgavene sine. Effektiviteten i denne prosessen er avgjørende for gravemaskinens samlede ytelse.

Hydraulikkpumpene er ansvarlige for å kontrollere hydraulikkvæskens strømning og trykk. Ved å justere pumpeinnstillingene kan maskinføreren kontrollere hastigheten og kraften i gravemaskinens bevegelser. Dette er avgjørende for oppgaver som krever presisjon og forsiktig håndtering.

En godt vedlikeholdt hydraulikkpumpe sikrer hydraulikksystemets totale effektivitet. Ved å levere jevn og pålitelig hydraulikkraft sørger pumpen for at gravemaskinen fungerer jevnt og effektivt. Regelmessig vedlikehold og riktig drift av pumpen er nøkkelen til å unngå driftsstans og kostbare reparasjoner.

Regelmessig vedlikehold av hydraulikkpumper er avgjørende for å sikre lang levetid og god ytelse. Dette innebærer rutinemessige kontroller, væskeskift, filterbytte og inspeksjoner. Riktig vedlikehold kan forebygge vanlige problemer som lekkasjer, slitasje og forurensning, og sikre at hydraulikksystemet fungerer effektivt.

Hydraulikkvæsken er selve livsnerven i hydraulikksystemet. Den overfører kraft, smører komponenter og bidrar til å kjøle ned systemet. Over tid kan hydraulikkvæsken bli forurenset av partikler og fuktighet, noe som reduserer dens effektivitet. Regelmessig kontroll og utskifting av hydraulikkvæsken er avgjørende for å opprettholde hydraulikkpumpens og hele systemets helse.

Hydraulikkfiltre fjerner forurensninger fra hydraulikkvæsken og beskytter komponentene mot slitasje og skader. Over tid kan disse filtrene bli tette, noe som reduserer effektiviteten og potensielt kan forårsake skade på hydraulikkpumpen og andre komponenter.

Tetninger og slanger er kritiske komponenter i hydraulikksystemet. De holder på hydraulikkvæsken og sørger for at den ledes til de riktige stedene i systemet. Over tid kan tetninger og slanger slites ut, noe som fører til lekkasjer og redusert systemytelse.

Hydraulikklekkasjer kan redusere systemets effektivitet betydelig og utgjøre en fare for miljøet. De kan også føre til tap av hydraulikkvæske, noe som kan skade hydraulikkpumpen og andre komponenter.

Til tross for regelmessig vedlikehold kan hydrauliske pumper av og til oppleve problemer som krever feilsøking. Ved å forstå vanlige problemer og løsningene på dem kan du bidra til å holde hydraulikksystemet i optimal stand.

For å maksimere ytelsen til hydrauliske pumper er det viktig å følge beste praksis for drift og vedlikehold. Dette omfatter riktig opplæring av operatørene, regelmessige systemkontroller og å holde seg oppdatert på de siste fremskrittene innen hydraulisk teknologi.

Riktig opplæring av operatørene er avgjørende for effektiv og sikker drift av hydrauliske systemer. Godt opplærte operatører kan identifisere potensielle problemer tidlig, bruke utstyret riktig og utføre grunnleggende vedlikeholdsoppgaver.

Conduct daily inspections of the hydraulic system to identify any issues early. This includes checking fluid levels, inspecting hoses and seals, and looking for signs of leaks or damage.

Follow a scheduled maintenance plan that includes fluid changes, filter replacements, and detailed system inspections. Adhering to this plan can prevent unexpected breakdowns and extend the lifespan of the hydraulic pump.

Stay updated with the latest advancements in hydraulic technology. Innovations such as variable displacement pumps, electronic control systems, and advanced filtration technologies can enhance the performance and efficiency of hydraulic systems.

Consider integrating new technologies into existing hydraulic systems to improve performance. This may involve upgrading components, using more advanced