掘削機のスイングベアリングは、掘削機の上部ボディと下部ボディに対して相対的に回転する力伝達部品であり、上部ボディの質量を支え、作業荷重に耐えるために使用される。インナーレースはロアボディに連結され、アウターレースはアッパーボディに連結され、インナーレース上のインナーギヤリングはロータリーモータのスモールギヤに噛み合っている。回転モーターが回転すると、小歯車によって上体が回転駆動される。スイングベアリングの構造を図1に示す:

潤滑ショベルの旋回軸受は潤滑グリースで潤滑されるが、潤滑グリースは旋回軸受の内空部(転動体と軌道面)の潤滑部分と、旋回モータの内歯車輪と小歯車の潤滑部分に分かれる。旋回軸受の内空部は、その外輪軌道に設けられた潤滑ノズルから潤滑グリースを添加することにより潤滑される。旋回軸受の内歯車輪と旋回モータの小歯車は、図2に示すように、あらかじめ添加した潤滑グリースで潤滑される:

シール付き旋回軸受には、内側と外側の2つのオイルシールがある。外側オイルシールは、内側レースの外側円面の下部に固定されており、その主な機能は、ほこりを防止し、外部の破片が旋回軸受の内部キャビティに入るのを防ぐことです。インナーオイルシールは、旋回ベアリングのアウターレースの内円面の上部にあり、主な機能は、潤滑グリースが旋回ベアリングのインナーキャビティから溢れ出るのを防ぐことです。旋回軸受の内部空洞の潤滑サイクルは、250~300時間とする。潤滑グリースの充填は、4つのステップ、すなわち、ショベルの90°の回転ごとに1回、潤滑グリースが外側のオイルシールから溢れるまで完了することができます。

掘削機のスイングベアリングに発生しやすい故障には2種類ある:

その理由の1つは、掘削機の旋回ベアリングは、高荷重や衝撃条件下で作動することが多く、作業環境が過酷であるため、旋回ベアリングの内側と外側のオイルシールが急速に摩耗し、グリース漏れにつながることである。

もう1つは、偏心荷重条件下で上部ターンテーブルと旋回軸受を連結する底板が大きく変形し、転動体のごく一部に集中荷重がかかり、転動体、内輪、外輪、旋回モータが損傷することである。

オイルシールの摩耗 ショベルが回転すると、アウターレースとオイルシールがインナーレースに対して相対的に回転するため、インナーオイルシールが摩耗し、徐々に薄くなります。内側オイルシールが薄くなると、シール効果が低下する。このとき、旋回ベアリングの内部空洞に潤滑グリースを入れすぎたり、使用温度が上昇したりすると、旋回ベアリングの内部空洞の圧力が上昇し、潤滑グリースが内側オイルシールから漏れてしまいます。

旋回軸受の内部空洞の同じ部分に潤滑グリースが均一に塗布されないと、潤滑グリースの塗布ムラが生じ、外側のオイルシールがしぼんで脱落したり、潤滑グリースが多量にあふれたりする。

潤滑グリースの品質が悪いと、旋回軸受の摩擦部の温度が上昇したときに潤滑グリースが薄くなります。希釈された潤滑グリースは、外側のオイルシールから漏れ出します。

スイングベアリングショベルの回転過程で異音がしたり、回転が不安定になったりする場合は、回転ベアリングの軌道面や転動体の摩耗が激しく、インナーレースとアウターレースのすきまが大きすぎることが原因である可能性があります。スイングベアリングの回転過程で、潤滑グリースが内外輪オイルシールから絞り出され、内外輪オイルシールが損傷することがあります。

オイルシール故障診断法

旋回軸受の内歯車リングの潤滑グリース点検カバーを開き、内歯車リングの油室内にインナーオイルシールの破損片がないか確認する。インナーギヤリングの油室内にインナーオイルシールの破断片がある場合は、インナーオイルシールが破損しています。

旋回ベアリングの外側オイルシールに沿って、局所的、断面的、あるいは周辺的な漏れがないか注意深く点検する。同時に、外側オイルシールの取り付け溝と旋回ベアリングのインナーレースが固定されているかどうかを確認し、外側オイルシールの破損の有無を判断する。外側オイルシールを点検するときは、ショベルが回転しているときに行うこと。掘削機が回転しているときに外側オイルシールが同時に回転する場合は、外側オイルシールが緩んでいることを示しているので、新しいものと交換する必要がある。

スイングベアリングの適正なすきまは、内側および外側オイルシールの正常な作動を確保するための前提条件である。軌道面や転動体の摩耗によりすきまが規定値を超えると、必然的に内外部オイルシールが損傷し、ショベルの正常な使用に影響を及ぼす。このとき、旋回ベアリングのすきまを検出するには、次のような方法があります:

まず、ショベルを平坦で堅固な地面に駐車し、ジブを完全に伸ばした後、バケットを完全に格納し、図3に示すように、バケットピボットとブームルートピボット高さhが一致するようにブーム高さを調整する:

次に、下部フレームの後部にマグネットゲージホルダーを置き、マグネットゲージホルダーにダイヤルゲージを取り付け、ダイヤルゲージの測定ロッド端がスイングベアリングのアウターレースの下面に接触するようにし、図4に示すように、ダイヤルゲージの指針を測定基準点として3~4mmの位置に調整する:

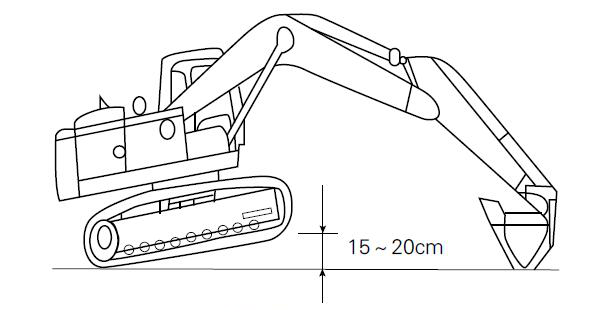

もう一度ブームを操作し、バケットを地面に下ろす。図5に示すように、バケットを使って掘削機のトラックのアイドラー端を持ち上げ、トラックの前端が地面から15~20mm高くなるようにする:

最後に、ショベルが図5の状態にあるときに、ダイヤルインジケータの読み値を観察し、記録する。ダイヤルインジケータの値が0.5~3mの範囲内であれば、旋回ベアリングのクリアランスが正常であることを示し、3mmを超える場合は、旋回ベアリングを修理または交換する必要がある。

(1) アウターオイルシールの交換

旋回ベアリングの外側オイルシールが損傷していると判断された場合は、新しいものと交換しなければならない。旋回ベアリングの内側と外側のオイルシールは、どちらもシールストリップの形をしています。取り付け後、万能接着剤(アクリル系接着剤など)を使用して、シーリングストリップの両端を合わせて接着する必要があります。外側オイルシールの交換手順は以下の通りです:

まず、古いオイルシールを取り外します;

次に、シール溝をディーゼルまたはガソリンで清掃する;

もう一度、ドライバーとハンマーを使って新しいシーリング・ストリップをシーリング溝に取り付け、万能接着剤で新しいシーリング・ストリップの両端の接合部を接着する;

最後に、旋回ベアリングのシール室に潤滑グリースを加える。

(2) 潤滑グリースを交換する。

潤滑グリースの不適切な選択によりオイルシールが漏れる場合は、まず旋回ベアリング内の元の潤滑グリースをきれいに除去し、リチウムモリブデンベースの潤滑グリースを追加する必要があります。

旋回ベアリング内部の元の潤滑グリースを洗浄するには、2つの方法があります:

まず、旋回ベアリングがゆっくりと回転している間に、複数の潤滑ノズルに新しい潤滑グリースを追加し、元のグリースが内側と外側のシーリングストリップから絞り出されるまで、完全かつ均等に充填します;

もう1つは、旋回軸受の転動体を取り付けるためのねじプラグを取り外し、複数の潤滑ノズルから新しい潤滑グリースを追加して、元の潤滑グリースがねじプラグ穴から溢れるようにすることである。

(3) 旋回ベアリングの修理

旋回ベアリングの軌道面と転動体の摩耗が激しく、修理が必要。インナーオイルシール 旋回ベアリング が摩耗しているため、交換する必要がある。ロータリーベアリングオイルシールを交換する場合は、上部ボディと下部ボディを分離する必要がある。上部ボディを分解する場合、まず回転部分の周囲のボルトを緩めて取り外し、次に回転モーターと一部の作動油パイプを取り外し、最後にクレーンを使って上部ボディを持ち上げる必要がある。回転軸受の軌道面と転動体は、機械加工法で修理できる。インナーオイルシールの交換方法は、基本的にアウターオイルシールの交換と同じである。

旋回ベアリングの取り付け方法は、分解順序の逆である。旋回モーターを取り付けるときは、まず旋回モーターの小歯車を旋回サポートの内歯車リングに噛み合わせ、次に上部ターンテーブルの角度を調整して、旋回モーターのボルト取り付け穴の位置を合わせます。 スイングモーター を上部ターンテーブルの取り付け穴に合わせる。