はじめに

掘削機の旋回リングベアリングは、掘削機の上部構造の回転運動を可能にする重要なコンポーネントです。このベアリングの適切なメンテナンスは、掘削機のスムーズで効率的な運転を保証するために不可欠です。この包括的なガイドでは、掘削機の旋回リングベアリングのメンテナンスの重要性、必要な手順、従うべきベストプラクティスについて掘り下げます。

掘削機の旋回リングベアリングを理解する

メンテナンスの側面に飛び込む前に、掘削機の旋回リングベアリングが何であるか、そして掘削機の全体的な機能におけるその役割を理解することが非常に重要です。

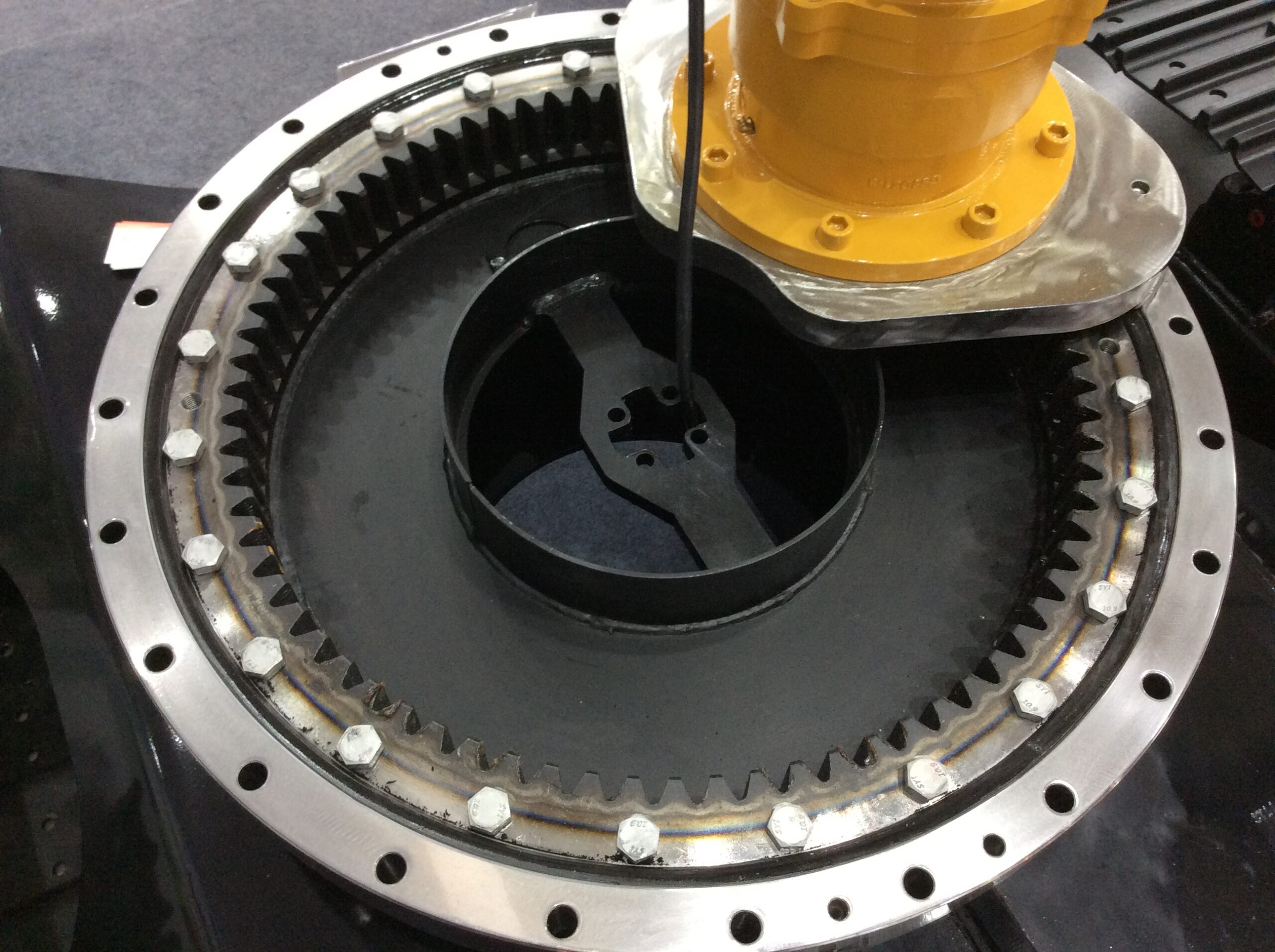

旋回リングベアリングは、掘削機の上部構造の回転運動を支える大型で高精度のベアリングである。通常、上部フレームと足回りの間に取り付けられ、掘削機の360度回転を可能にします。

- 建設:旋回輪軸受は、内輪、外輪、転動体(玉やころなど)、セパレータから構成されます。アキシアル荷重、ラジアル荷重、モーメント荷重を同時に受けるように設計されています。

- 機能:旋回リングベアリングの主な機能は、掘削機の上部構造をスムーズかつ正確に回転させ、様々な作業を効率的に行えるようにすることです。

適切なメンテナンスの重要性

掘削機の旋回リングベアリングのメンテナンスは、いくつかの理由から非常に重要です:

- パフォーマンス:適切なメンテナンスにより、ベアリングがスムーズに作動し、摩擦と摩耗が減少し、ショベルの全体的な性能が向上します。

- 長寿:定期的なメンテナンスがベアリングの寿命を延ばし、早期故障や高価な交換を防ぎます。

- 安全性:よくメンテナンスされたベアリングは、予期せぬ故障のリスクを最小限に抑え、掘削機の安全で信頼性の高い運転を保証します。

- コスト効率:予防メンテナンスは、大規模な修理やダウンタイムの可能性を減らし、長期的には時間と費用の両方を節約します。

主なメンテナンス慣行

掘削機の旋回リングベアリングの適切なメンテナンスには、いくつかの重要な慣行があります。ベアリングの最適な性能と長寿命を確保するためには、これらの慣行に熱心に従う必要があります。

定期検査

定期的な検査は、潜在的な問題を早期に発見し、大きな問題を未然に防ぐために極めて重要である。以下は、点検の際に考慮すべき重要なポイントである:

目視検査

目視点検により、摩耗、損傷、汚染の兆候を発見することができます。ベアリングに以下がないか点検する:

- 亀裂と変形:軸受輪や転動体に目に見える亀裂、へこみ、変形がないか確認する。これらは、過度の応力や衝撃による損傷を示すことがあります。

- 腐食:特に湿気や過酷な環境にさらされている部分に、錆や腐食の兆候がないか点検してください。

- シールとカバー:シールとカバーに損傷や摩耗がないか点検してください。シールが損傷していると、ベアリング内に汚染物質が侵入し、早期故障につながることがあります。

潤滑チェック

適切な潤滑は、摩擦と摩耗を減らすために不可欠です。点検の際には、潤滑状態をチェックしてください:

- 潤滑油レベル:潤滑油のレベルが適切であることを確認してください。潤滑油のレベルが低いと、摩擦や発熱が増加する可能性があります。

- 潤滑油の状態:潤滑油に汚れや劣化がないか点検してください。軸受の損傷を防ぐため、汚染または劣化した潤滑油は速やかに交換してください。

クリアランスの測定

ベアリングリングと転動体の間のクリアランスを測定することで、過度の摩耗やミスアライメントを特定することができます:

- アキシャルクリアランス:アキシャルクリアランスを測定し、メーカー指定の範囲内であることを確認してください。アキシャルクリアランスが過大な場合は、摩耗や損傷の可能性があります。

- ラジアルクリアランス:ラジアルクリアランスを測定し、過度の遊びやずれがないかをチェックする。適切なラジアルクリアランスは、スムーズな回転に不可欠です。

潤滑

適切な潤滑は、旋回リングベアリングの摩擦、摩耗、発熱を減らすために非常に重要です。以下は、考慮すべき重要なポイントです:

正しい潤滑剤の選択

最適な性能を発揮するためには、適切な潤滑剤を選ぶことが不可欠です:

- 潤滑油の種類:旋回輪軸受専用の高品質のグリースまたはオイルを選定する。潤滑剤は、密着性がよく、負荷容量が大きく、水や汚染物質に強いものが望ましい。

- 粘度:潤滑油が使用条件に適した粘度であることを確認してください。高粘度の潤滑油は重負荷や低速回転に適しており、低粘度の潤滑油は高速回転に適している。

潤滑頻度

ベアリングの性能を維持するためには、定期的な潤滑が重要です:

- 頻度:メーカーが推奨する潤滑間隔に従ってください。運転条件、負荷、環境などの要因が潤滑頻度に影響することがあります。

- 申し込み:グリースガンまたは潤滑システムを使用して、ベアリングの周囲に均一に潤滑剤を塗布します。すべての転動体と接触面に潤滑剤が行き届くようにしてください。

潤滑油の状態監視

定期的に潤滑油の状態を監視し、効果が持続するようにする:

- 汚染:汚れ、水、金属粒子など、汚染の兆候がない か点検してください。汚染された潤滑油は速やかに交換してください。

- 劣化:色、粘度、臭いの変化など、潤滑油に劣化の兆候がないか点検してください。最適な性能を維持するために、劣化した潤滑油は交換する必要があります。

トルクとボルトの点検

適切なトルクと確実なボルト接続は、旋回リングベアリングの安定性と性能を維持するために不可欠です:

ボルトの締め具合をチェックする

ベアリングを固定しているボルトの締め付けを定期的にチェックする:

- トルク仕様:ボルトの締め付けは、メーカーのトルク規定に従ってください。締め過ぎや締め不足は、ズレや破損の原因になります。

- パターン:ボルトの締め付けは、荷重を均等に分散させ、歪みを防止するため、十字に行うこと。

ボルトの摩耗と損傷の点検

ボルトに摩耗や損傷の兆候がないか点検する:

- 腐食:ボルトに腐食や錆の兆候がないかチェックする。確実に接続するために、腐食したボルトは交換する。

- 摩耗と変形:ボルトに摩耗、変形、伸びの兆候がないか点検する。破損したボルトは、ベアリングの完全性を維持するために交換する必要があります。

高度なメンテナンスの実践

基本的なメンテナンス方法に加えて、いくつかの高度なテクニックは、掘削機の旋回リングベアリングの最適な性能と寿命を確保するのに役立ちます。

コンディション・モニタリング

状態監視では、ベアリングの健全性と性能を評価するために高度な技術とツールを使用します:

振動解析

振動解析は、ベアリングの摩耗、ミスアライメント、損傷の初期兆候を検出することができます:

- センサー:軸受に振動センサーを取り付け、運転中の振動レベルを監視する。

- データ分析:振動データを分析し、問題を示す異常なパターンや周波数を特定する。

温度モニタリング

ベアリングの温度を監視することで、過熱や潤滑の問題を特定することができます:

- 温度センサー:ベアリングに温度センサーを取り付け、温度レベルを常時監視する。

- しきい値:メーカー推奨の温度閾値を設定する。正常範囲からの逸脱は速やかに調査すること。

摩耗分析

摩耗分析では、ベアリングに摩耗の兆候がないか検査し、是正措置を講じる:

摩耗粉分析

摩耗粉を分析することで、ベアリングの状態や潜在的な問題を知ることができる:

- サンプリング:軸受から潤滑油と摩耗粉のサンプルを採取する。

- 分析:サンプルを分析し、金属粒子、汚染物質、その他の摩耗インジケータの存在を確認する。

表面検査

ベアリングの接触面に摩耗の兆候がないか詳しく点検する:

- 目視検査:拡大鏡を使用し、表面に穴あき、剥落、傷の兆候がないか検査する。

- サーフェス・プロファイリング:表面形状測定技術を使って表面粗さを測定し、異常があれば特定する。

アライメントと荷重配分

適切なアライメントと荷重配分は、摩耗を最小限に抑え、スムーズな運転を確保するために極めて重要である:

アライメント・チェック

ベアリングとその構成部品のアライメントを定期的にチェックしてください:

- ラジアルおよびアキシャル・アライメント:軸受がラジアル方向とアキシャル方向に正しく配置されていることを確認し、荷重の偏りを防ぐ。

- シミングと調整:シムを使用するか、調整を行い、ずれを修正し、均等な荷重配分を確保する。

負荷分散分析

負荷分布を分析することで、不均衡や過剰な負荷を特定することができる:

- ロードセンサー:軸受に荷重センサーを取り付け、運転中の荷重分布を監視する。

- データ分析:荷重データを分析し、過大な荷重や不均一な荷重がかかっている箇所を特定し、是正措置を講じる。

長期メンテナンスのベストプラクティス

掘削機スイングベアリング

掘削機スイングベアリング

長期メンテナンスのベストプラクティスに従うことで、掘削機の旋回リングベアリングの最適な性能と寿命を確保することができます。

予防保全計画

予防保全計画の策定は、プロアクティブ・メンテナンスに不可欠である:

定期検査

潜在的な問題を早期に発見し、対処するために、定期的な点検を予定する:

- 検査間隔:運転条件や使用状況に応じて、メーカーが推奨する点検間隔に従ってください。

- チェックリスト:詳細なチェックリストを使用して、ベアリングの重要な面をすべて徹底的に検査する。

潤滑スケジュール

潤滑スケジュールを実施し、最適な潤滑を維持する:

- 潤滑間隔:運転条件や負荷に応じて、メーカーが推奨する潤滑間隔に従ってください。

- 記録管理:使用した潤滑油の種類、塗布頻度、観察事項など、潤滑活動の詳細な記録を保管すること。

オペレーター・トレーニング

ベアリングの正しい使用とメンテナンスを確実にするためには、オペレーターに対する適切なトレーニングが不可欠です:

操作手順

ベアリングへのストレスを最小限に抑えるための適切な操作手順に関するトレーニングを提供する:

- スムーズな操作:突然の衝撃や過大な負荷を防ぐため、スムーズでコントロールされた操作の重要性を強調する。

- 負荷管理:運転手に適切な荷重管理技術を教育し、荷重を均等に配分し、過積載を防止する。

メンテナンス意識

定期的なメンテナンスの重要性とその役割について、オペレーターを教育する:

- デイリーチェック:摩耗、損傷、異常動作の兆候がないか、毎日点検するよう運転者に促してください。

- 問題報告:運転士は、問題や異常があれば速やかにメンテナンスチームに報告し、さらなる調査を受けること。

記録の保持と文書化

詳細な記録と文書の維持は、メンテナンス活動の追跡と傾向の特定に不可欠である:

メンテナンス・ログ

各ベアリングについて、詳細な保守記録をつけること:

- 検査記録:すべての検査の日付と結果(特定された問題点および取られた是正処置を含む)を記録する。

- 潤滑記録:使用した潤滑油の種類や塗布頻度など、すべての潤滑活動の記録を保持すること。

傾向や潜在的な問題を特定するため、業績データを監視・記録する:

- 振動と温度データ:振動と温度のデータを記録し、経時変化を追跡し、異常なパターンを特定する。

- 摩耗分析結果:摩耗分析の結果と、摩耗に関連する問題に対処するために取られた是正処置を文書化する。

結論

掘削機の旋回リングベアリングの適切なメンテナンスは、掘削機のスムーズで効率的な運転を保証するために不可欠です。包括的なメンテナンス計画に従い、定期点検を実施し、適切な潤滑を確保し、高度な監視技術を使用することで、ベアリングの寿命を延ばし、性能を向上させ、予期せぬ故障のリスクを最小限に抑えることができます。ベストプラクティスを実施し、メンテナンスの重要性についてオペレータを教育することは、掘削機の長期的な成功と信頼性にさらに貢献します。この詳細なガイドがあれば、掘削機の旋回リングベアリングを効果的にメンテナンスし、プロジェクトの継続的な成功を確実にするための十分な準備が整います。