Forgócsapágyak a különböző mechanikai rendszerek kritikus alkatrészei, amelyek a szállítás, a telepítés és a karbantartás során aprólékos figyelmet igényelnek. Ez a blog részletesen áttekinti a forgócsapágyak hosszú élettartamának és optimális teljesítményének biztosításához szükséges legjobb gyakorlatokat. Kitérünk a forgócsapágyak kezelésének, tárolásának, beszerelésének és karbantartásának alapvető lépéseire.

A forgócsapágyak létfontosságúak a forgási és teherbíró képességet igénylő alkalmazásokban, például daruk, kotrógépek és szélturbinák esetében. A megfelelő szállítás, beépítés és karbantartás kulcsfontosságú a sérülések megelőzése, valamint a hatékonyság és tartósság biztosítása érdekében. Ez az útmutató ismerteti az ezen alkatrészek kezelésének legjobb gyakorlatait, biztosítva teljesítményük és élettartamuk maximalizálását.

A forgórészeket a be- és kirakodás során a legnagyobb gondossággal kell kezelni a sérülések elkerülése érdekében. Az alkatrészek felesleges megterhelésének elkerülése érdekében célszerű vízszintesen szállítani és tárolni őket. Emeléskor vízszintes módon használjon emelőszemeket, hogy elkerülje az ütközéseket, különösen a radiális irányban, amelyek jelentős károkat okozhatnak.

Tárolja a forgócsapágyakat száraz, beltéri környezetben a rozsda és a korrózió megelőzése érdekében. A forgókarika forgótárcsa felületét általában rozsdagátlóval vonják be, amely akár hat hónapig is védelmet nyújt. Hat hónapot meghaladó tárolási időszakok esetén, különösen a pótalkatrészek esetében, alkalmazzon újra rozsdamentes csomagolást, vagy hajtson végre további tárolási intézkedéseket az állapotuk megőrzése érdekében.

A csomagolás eltávolításakor óvatosan járjon el, hogy elkerülje a porzár sérülését. A legjobb, ha a csomagolást a külső átmérőnél vágja le, nem pedig a homlokfelületeken. Ez az óvatos megközelítés biztosítja, hogy a tömítés integritása megmaradjon, megvédve a csapágyat a szennyeződésektől.

A beépítés előtt ipari oldószerrel alaposan tisztítsa meg a forgócsapágy és a beépítési alap szerelési felületét, hogy eltávolítsa az esetleges olajfoltokat, görcsöket, festéket vagy egyéb idegen tárgyakat. Kerülje a fluortartalmú oldószerek használatát, mivel azok károsíthatják a csapágyat. A szennyeződések elkerülése érdekében ügyeljen arra, hogy az oldószer ne folyjon be a tömítőgyűrűbe vagy a futópályába.

Helyezze a futópálya "S" betűvel jelölt, kívülről vagy a blokkolónyílásnál lévő, csillapító lágy zónáját nem terhelt területre. A tartó elhelyezése után ellenőrizze a csatlakozó felületek síkosságát egy tapintásmérő segítségével. Ha hézagokat észlel, a felületeket újra megmunkálja. Ha az újramegmunkálás nem lehetséges, fontolja meg a kitöltést vagy a helyi alátétet a futópálya deformálódásának megakadályozására a csavarok meghúzása után.

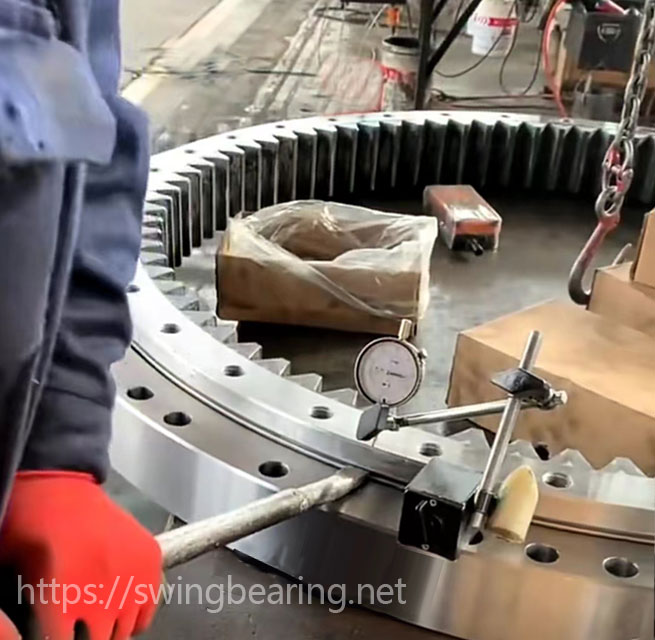

A csavarok meghúzása előtt állítsa be a fogak oldalsó hézagát a fogaskerék radiális kifutásának legmagasabb pontja szerint, amelyet a zölddel jelölt három fog jelez. Több kis fogaskerékkel rendelkező rendszerek esetén győződjön meg arról, hogy minden fogaskerék azonos állapotba van beállítva az optimális fogazás és a fogaskoszorúhoz való igazodás elérése érdekében. A csavar meghúzása után ellenőrizze újra a fogak oldalsó hézagát a megfelelő felszerelés megerősítése érdekében.

A csavarokat folyamatosan, 180°-os szimmetrikus irányban húzza meg, hogy az előfeszítő erő a teljes kerületben egyenletes legyen. Ez a módszer megakadályozza az egyenetlen feszültségeloszlást, amely befolyásolhatja a forgócsapágy teljesítményét.

Válasszon olyan csatlakozócsavarokat, amelyek megfelelnek a GB/T5782-2000 és GB/T5783-2000 szabványokban meghatározott előírásoknak. A csavaroknak legalább 8,8-as szilárdsági osztályúnak kell lenniük a GB/T3098.1-2000 szerint, a 10,9-es osztályú nagyszilárdságú csavarok ajánlott. Speciális alkalmazások esetén fontolja meg a 8,8-as vagy 12,9-es szilárdsági osztályú nagyszilárdságú csavarok használatát.

Kerülje a rugós alátétek használatát a beszerelés során. Ehelyett használjon a GB/T97.1-1985 és GB/T97.2-1985 szabványnak megfelelő lapos alátéteket, és gondoskodjon arról, hogy azokon oltási kezelést végezzenek. A csavarok szorítóhosszának a csavar névleges átmérőjének legalább ötszörösének (≥5d) kell lennie a csatlakozás megfelelő rögzítéséhez.

A csavarok meghúzásakor bizonyos előfeszítő erőt kell biztosítani, általában a csavar folyáshatárának 0,7-szeresét. Ez az előfeszítő erő döntő fontosságú a beépítés integritásának és stabilitásának fenntartásához, a meglazulások és az esetleges meghibásodások megelőzéséhez.

Amikor a forgócsapágyakat a gyártótól szállítják, kis mennyiségű 2-es lítiumalapú zsírt tartalmaznak. A felhasználóknak azonban az optimális teljesítmény biztosítása érdekében új zsírt kell befecskendezniük az adott üzemeltetési környezetnek megfelelően.

A különböző környezetek és üzemi körülmények eltérő kenési gyakorlatot igényelnek:

A forgócsapágyak kenésének fenntartása elengedhetetlen a zavartalan működésükhöz. A csapágyakat egyenletesen kell forgatni a zsiradék befecskendezése során, hogy biztosítsa az egyenletes eloszlást. Ez a gyakorlat segít megelőzni az egyenetlen kopást és meghosszabbítja a csapágy élettartamát.

A forgócsapágy fogfelületeit mindig tisztán kell tartani. Rendszeresen tisztítsa le az olajfoltokat a fogfelületekről, és vigyen fel friss zsírréteget. Ez a karbantartási lépés elengedhetetlen a kopás megelőzése és a fogaskerék fogainak megfelelő beakadásának biztosítása érdekében.

Az első 100 üzemóra után feltétlenül ellenőrizni kell a csavarok előfeszítő erejét. Ennek az ellenőrzésnek biztosítania kell, hogy a csavarok nem lazulnak meg, és fenntartják a szükséges előfeszítő erőt. A további ellenőrzéseket 500 üzemóránként kell elvégezni a csavarok meghibásodásának megelőzése és a csapágy szerkezeti integritásának fenntartása érdekében.

Rendszeresen ellenőrizze a forgócsapágy állapotát működés közben. Figyeljen minden rendellenes zajra, ütésre vagy a teljesítményfelvétel hirtelen megnövekedésére. Ezek a jelek olyan potenciális problémákat jelezhetnek, amelyek azonnali figyelmet igényelnek.

Ha bármilyen rendellenességet észlel, azonnal állítsa le a gépet ellenőrzés és hibaelhárítás céljából. Ha szükséges, végezzen alapos szétszerelést és ellenőrzést a probléma azonosítása és elhárítása érdekében. Ez a proaktív megközelítés megelőzheti a nagyobb meghibásodásokat és a költséges állásidőt.

Használat közben ne öblítse át a csapágyat vízzel, mert a víz beszivároghat a futóútba és kárt okozhat. Ezenkívül tartsa távol a kemény tárgyakat a fogaskerék-beavatkozási területtől, hogy elkerülje a fogaskerék fogainak sérülését.

A csapágytömítés gyakori ellenőrzése elengedhetetlen a forgócsapágy épségének megőrzéséhez. Ha a tömítőszalag sérültnek bizonyul, azonnal cserélje ki, hogy megakadályozza, hogy idegen tárgyak kerüljenek a futópályába, és szennyeződést vagy kárt okozzanak.

A forgócsapágyak megfelelő szállítása, beszerelése és karbantartása alapvető fontosságú a teljesítményük és hosszú élettartamuk szempontjából. Az alábbi részletes útmutatások betartásával biztosíthatja, hogy forgócsapágyai hatékonyan és megbízhatóan működjenek, minimalizálva az állásidőt és meghosszabbítva élettartamukat.

V: A forgócsapágyakat száraz, beltéri környezetben kell tárolni. A felületet általában rozsdagátlóval vonják be, amely akár hat hónapig is védelmet nyújt. Hosszabb tárolási időszak esetén alkalmazzon újra rozsdamentes csomagolást, vagy tegyen további intézkedéseket a korrózió megelőzésére.

V: Az illeszkedő felületek síkosságának ellenőrzése biztosítja, hogy a forgócsapágy megfelelően igazodjon, és megakadályozza a futópálya deformálódását a csavarok meghúzása után. Ez a lépés kulcsfontosságú a csapágy teljesítményének fenntartásához és a korai kopás megelőzéséhez.

V: A fluortartalmú oldószerek károsíthatják a forgócsapágy tömítőgyűrűjét és futópályáját, ami szennyeződéshez és teljesítménycsökkenéshez vezethet. A megfelelő ipari oldószerek használata biztosítja, hogy a csapágy tiszta maradjon anélkül, hogy kárt okozna.

V: A csavarok meghúzásához ajánlott előfeszítő erő általában a csavar folyáshatárának 0,7-szerese. Ez az előfeszítő erő segít fenntartani a szerelés stabilitását és integritását, megakadályozza a meglazulást és biztosítja a megbízható működést.

Ezen átfogó iránymutatások betartásával biztosíthatja, hogy forgásirányú csapágyait megfelelően kezeljék, szereljék és karbantartják, maximalizálva hatékonyságukat és élettartamukat.