Les roulements à bague d'orientation sont des composants essentiels des machines lourdes, conçus pour supporter simultanément d'importantes charges axiales, radiales et de renversement. Grâce à leurs caractéristiques structurelles uniques, ces roulements offrent une gestion efficace de la charge, ce qui les rend indispensables à diverses applications industrielles. Dans cet article, nous allons nous pencher sur les aspects critiques de la conception des bagues d'orientation, explorer leurs différents types structurels et examiner les conditions de charge spécifiques que chaque type peut gérer efficacement.

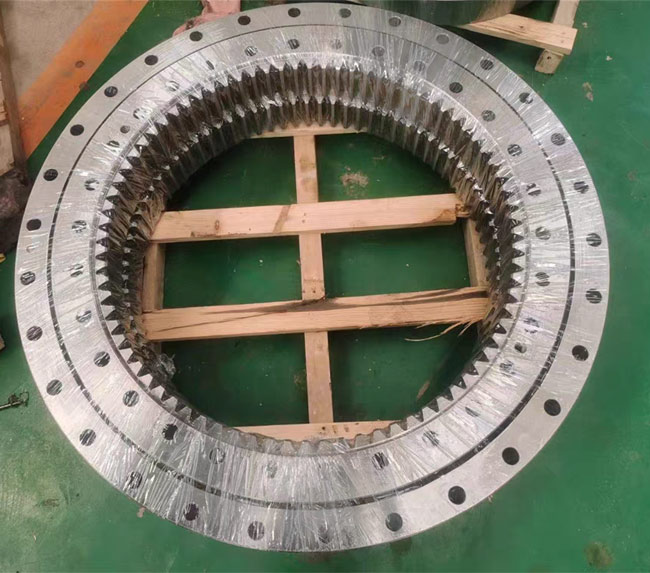

Roulements à bague d'orientationLes roulements à bague d'orientation, couramment utilisés dans les machines de construction, d'exploitation minière et de métallurgie, sont conçus pour offrir une grande durabilité et une grande polyvalence. Contrairement aux roulements standard, les couronnes d'orientation sont équipées de trous de montage, d'orifices de lubrification et de dispositifs d'étanchéité. Ces caractéristiques permettent une application personnalisée sur différents types de machines, offrant une solution compacte et facile à entretenir pour les appareils rotatifs de moyenne et grande taille.

Les bagues d'orientation sont classées en fonction de leur forme structurelle et de la configuration de l'engrenage. Nous présentons ici les principaux types et leurs caractéristiques de conception respectives :

| Type de palier de bague d'orientation | Caractéristiques de la conception | Applications courantes |

|---|---|---|

| Roulement à billes à quatre points de contact | Une seule rangée de billes, capacité de charge dynamique élevée | Pelles, grues et plates-formes rotatives |

| Roulement à billes à deux rangées | Deux rangées de billes, meilleure répartition de la charge | Grues à tour, éoliennes et dispositifs de levage |

| Palier lisse à rouleaux croisés | Rouleaux alternés, capacité de charge statique élevée | Plateaux tournants, robotique et machines de précision à usage intensif |

| Roulement à trois rangées de rouleaux | Trois groupes de rouleaux séparés, capacité de charge maximale | Grues de navires, machines portuaires et équipements offshore |

Le roulement à billes à quatre points de contact comporte une seule rangée de billes qui entrent en contact en quatre points du chemin de roulement. Cette conception lui permet de supporter des charges dynamiques importantes, ce qui le rend idéal pour les applications qui nécessitent un mouvement souple et précis, comme les excavateurs et les grues.

Avantages :

Un roulement à billes à deux rangées comprend deux rangées d'éléments à billes, ce qui améliore ses capacités de charge, en particulier sous des charges axiales et radiales combinées. Cette configuration est couramment utilisée dans les éoliennes et les grues à tour, où la stabilité est cruciale.

Avantages :

Le roulement à rouleaux croisés est constitué de rouleaux cylindriques disposés perpendiculairement, offrant une grande rigidité et une excellente capacité de charge statique. Cette conception convient aux applications lourdes, telles que les bras robotisés et les machines de haute précision.

Avantages :

La conception à trois rangées de rouleaux comporte trois groupes de rouleaux distincts, chacun gérant un type de charge différent (axiale, radiale ou de renversement). Cette structure améliore la capacité de charge globale du roulement et réduit le diamètre nécessaire pour une charge donnée, ce qui en fait un choix privilégié pour les équipements lourds et de grande taille tels que les grues de navires et les machines de manutention portuaire.

Avantages :

Le choix d'un roulement de couronne d'orientation dépend largement des conditions de charge spécifiques de l'application. Différentes conceptions structurelles répondent à divers scénarios de charge :

| Type de palier | Capacité de charge dynamique | Capacité de charge statique | Exemples d'application |

|---|---|---|---|

| Boule à contact à quatre points | Haut | Modéré | Pelles, grues |

| Boule à double rangée | Modéré | Modéré | Éoliennes, appareils de levage |

| Rouleau croisé | Modéré | Haut | Robotique, plateaux tournants de précision |

| Rouleau à trois rangs | Haut | Haut | Grues de navires, machines portuaires |

Quels sont les facteurs à prendre en compte lors du choix d'un roulement de couronne d'orientation ?

A : Les éléments clés à prendre en compte sont la capacité de charge, la vitesse de rotation, les exigences de précision et les conditions environnementales. Il est essentiel de choisir un type de roulement qui réponde aux exigences spécifiques de l'application.

Quelle est la fréquence de lubrification des roulements de couronnes d'orientation ?

A : Les intervalles de lubrification dépendent des conditions de fonctionnement et des exigences de charge. En règle générale, il est recommandé de lubrifier toutes les 100 à 500 heures de fonctionnement, mais il convient de se reporter aux directives du fabricant pour connaître les intervalles précis.

Un seul type de couronne d'orientation peut-il être utilisé pour toutes les applications ?

A : Non, les différentes applications ont des exigences de charge et des conditions environnementales uniques. Le choix du bon type de roulement est crucial pour des performances et une longévité optimales.

Quels sont les signes courants d'usure ou de défaillance des couronnes d'orientation ?

A : Les signes d'usure comprennent une augmentation des vibrations, des bruits et un jeu ou un défaut d'alignement visible dans le roulement. Une inspection et un entretien réguliers permettent de détecter les premiers signes de défaillance.

Comment puis-je étendre le durée de vie de mon roulement de couronne d'orientation?

A : Une installation correcte, une lubrification régulière et une inspection en temps voulu sont des pratiques essentielles pour prolonger la durée de vie des roulements. Éviter les charges excessives et veiller à un alignement correct lors de l'installation peuvent également prévenir l'usure prématurée.

Les roulements à bague d'orientation jouent un rôle essentiel dans la fonctionnalité et la stabilité des machines lourdes. La compréhension des différents types de roulements et de leurs applications spécifiques permet d'améliorer les stratégies de sélection et d'entretien et, en fin de compte, d'améliorer les performances et de réduire les temps d'arrêt. En mettant en œuvre des techniques d'installation appropriées et en respectant les calendriers d'entretien, les opérateurs peuvent garantir la fiabilité et l'efficacité à long terme de leur équipement.