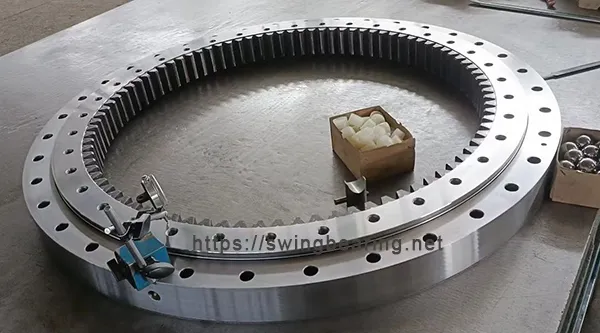

Coronas giratoriasLos rodamientos giratorios de una hilera de bolas y los rodamientos giratorios de una hilera de rodillos cruzados, componentes cruciales de muchas máquinas y equipos pesados, están disponibles en varios diseños para satisfacer necesidades operativas específicas. Dos tipos comunes son los rodamientos giratorios de una hilera de bolas y los rodamientos giratorios de una hilera de rodillos cruzados. Comprender el rendimiento estructural y las características de cada tipo es vital para seleccionar el rodamiento adecuado para aplicaciones específicas. Este artículo profundiza en un análisis detallado del rendimiento de estas coronas giratorias, destacando sus características únicas, ventajas y limitaciones.

Los puntos de contacto de los rodamientos giratorios de una hilera de bolas están diseñados para estar cerca de la posición teórica, lo que garantiza una distribución óptima de la fuerza. Esta alineación con los cálculos teóricos garantiza que los rodamientos puedan soportar eficazmente la carga prevista sin desviaciones significativas.

Los rodamientos giratorios de una hilera de bolas presentan un contacto puntual, de acuerdo con las expectativas teóricas. Este contacto puntual garantiza que la tensión se concentre y se distribuya uniformemente entre los puntos de contacto, lo que contribuye al rendimiento eficiente del rodamiento.

Los elementos rodantes de los rodamientos giratorios de bolas de una hilera experimentan un movimiento de rodadura puro. Este movimiento minimiza la fricción y el desgaste, lo que se traduce en un bajo par de resistencia a la rotación y aumenta la longevidad y fiabilidad del rodamiento.

Debido al puro movimiento de rodadura, los rodamientos giratorios de una hilera de bolas tienen un bajo par de resistencia a la rotación. Esta característica los hace adecuados para aplicaciones que requieren un movimiento de rotación suave y eficiente.

La estructura de los rodamientos giratorios de bolas de una hilera suele ser de dos anillos, lo que simplifica el proceso de mecanizado. Sin embargo, crear la pista de rodadura de doble arco requiere herramientas especializadas y técnicas de procesamiento precisas.

Los rodamientos giratorios de bolas de una hilera presentan una buena rigidez y una baja deformación, lo que los hace adecuados para aplicaciones con requisitos de soporte de montaje ligeramente inferiores. Esta rigidez garantiza un rendimiento estable incluso con cargas importantes.

Las bolas de acero, utilizadas como elementos rodantes en estos rodamientos, son relativamente baratas y fáciles de fabricar e igualar. Esta rentabilidad hace que los rodamientos giratorios de una hilera de bolas sean una opción atractiva para muchas aplicaciones.

La capacidad dinámica teórica de los rodamientos giratorios de una hilera de bolas suele ser menor que la de los rodamientos giratorios de rodillos cruzados. Sin embargo, pueden alcanzar el valor teórico y son ampliamente aceptados internacionalmente para diversas aplicaciones.

En los rodamientos giratorios de rodillos cruzados de una hilera, el punto de contacto entre los elementos rodantes y la pista de rodadura está situado idealmente en el centro de la pista de rodadura. Sin embargo, debido a errores en el ángulo del cono y al juego de montaje, el punto de contacto real puede desviarse de este punto medio, lo que puede afectar al rendimiento del rodamiento.

Los elementos rodantes de los rodamientos giratorios de rodillos cruzados experimentan una combinación de movimientos de rodadura y deslizamiento, lo que aumenta el gasto de energía por desgaste. Como resultado, el par de resistencia a la rotación es aproximadamente el doble que el de los rodamientos de una hilera de bolas, lo que los hace menos eficientes en aplicaciones que requieren un par de resistencia bajo.

La estructura de los rodamientos giratorios de rodillos cruzados suele ser de tres anillos, lo que requiere una pieza en bruto adicional y da lugar a un mayor volumen de procesamiento. Sin embargo, la pista de rodadura en ángulo recto puede procesarse con tornos estándar y herramientas de procesamiento generales, lo que simplifica el proceso de fabricación.

Los rodamientos giratorios de rodillos cruzados presentan poca rigidez y mayor deformación en comparación con los rodamientos de una hilera de bolas. Esta característica hace necesarios elevados requisitos de planitud e inclinación del soporte de montaje para garantizar un rendimiento adecuado.

Los rodillos utilizados en los rodamientos giratorios de rodillos cruzados son más caros y difíciles de igualar que las bolas de acero. Este mayor coste y complejidad pueden repercutir en la rentabilidad global del rodamiento.

Los rodamientos giratorios de rodillos cruzados tienen una capacidad dinámica teóricamente grande, aproximadamente 50% mayor que la de los rodamientos de una hilera de bolas. Sin embargo, debido a las desviaciones en la longitud de contacto y la distribución de tensiones con respecto a los cálculos teóricos, la capacidad dinámica real es solo aproximadamente un tercio de la de los rodamientos de una hilera de bolas.

Tanto los rodamientos de una hilera de bolas como los rodamientos de una hilera de rodillos cruzados ofrecen ventajas y limitaciones únicas, lo que los hace adecuados para diferentes aplicaciones. Los rodamientos de una hilera de bolas son conocidos por su bajo par de resistencia a la rotación, su buena rigidez y su rentabilidad, lo que los hace ideales para aplicaciones que requieren una rotación eficiente y suave. Por otro lado, los rodamientos giratorios de rodillos cruzados, con su mayor capacidad dinámica y facilidad de procesamiento, son adecuados para aplicaciones que exigen una mayor capacidad de carga a pesar de su mayor par de resistencia a la rotación y su coste más elevado.

La inspección y el mantenimiento periódicos de los rodamientos giratorios son cruciales para garantizar su rendimiento óptimo y su longevidad. Se recomienda inspeccionar los rodamientos cada 200-500 horas de funcionamiento, dependiendo de las condiciones de funcionamiento. La lubricación debe comprobarse y reponerse según sea necesario, y cualquier signo de desgaste o daño debe tratarse inmediatamente para evitar problemas mayores.

Los signos de un rodamiento giratorio defectuoso incluyen ruidos inusuales durante el funcionamiento, aumento de las vibraciones, dificultad en la rotación y desgaste o daños visibles en los componentes del rodamiento. Además, cualquier fuga de lubricante o presencia de contaminantes en el lubricante puede indicar un posible fallo del rodamiento.

La sustitución de los rodamientos de giro puede ser una tarea compleja que requiere herramientas y conocimientos especializados. Aunque es posible sustituir los rodamientos uno mismo, generalmente se recomienda contratar a un profesional con experiencia en el manejo de este tipo de componentes. La instalación profesional garantiza una alineación, lubricación y ajustes de par adecuados, reduciendo el riesgo de fallos prematuros y asegurando un rendimiento óptimo.

Es esencial utilizar el lubricante recomendado por el fabricante del rodamiento. El lubricante recomendado está específicamente formulado para cumplir las condiciones de funcionamiento y la compatibilidad de materiales del rodamiento. El uso del lubricante correcto ayuda a reducir la fricción, evitar el desgaste y prolongar la vida útil del rodamiento. Consulte siempre las directrices del fabricante o a un profesional para determinar cuál es el mejor lubricante para su tipo específico de rodamiento.

Para prolongar la vida útil de los rodamientos giratorios, siga un programa de mantenimiento regular, que incluya inspecciones y lubricación frecuentes. Asegúrese de que los rodamientos están correctamente instalados y alineados, y evite sobrecargar el equipo. Proteja los rodamientos de los contaminantes y los factores ambientales, y solucione rápidamente cualquier signo de desgaste o daño. Siguiendo estas prácticas, puede prolongar considerablemente la vida útil de sus rodamientos de giro y mantener un rendimiento óptimo del equipo.