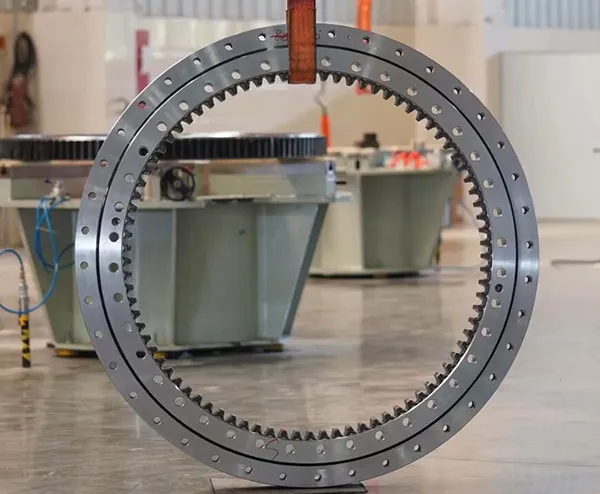

Cuando la palanca de mando se coloca en la posición giratoria, el aceite de control llega a la válvula de control y empuja el vástago de la válvula giratoria para alimentar el motor giratorio con el aceite a alta presión suministrado por la bomba de aceite de trabajo trasera; Al mismo tiempo, el circuito de aceite que controla el retorno de aceite al depósito se corta, aumentando la presión de la válvula de liberación del freno, empujando su vástago de válvula para permitir que otro aceite de presión auxiliar entre en el pistón de freno, abriendo el dispositivo de freno de giro, y haciendo que actúe el motor de giro; El motor de giro emite potencia a través del engranaje pequeño de la caja de cambios, que engrana con el anillo de engranaje giratorio para generar un movimiento giratorio.

Desde el principio de funcionamiento del mecanismo rotativo, hay tres razones para el mal funcionamiento, a saber, el circuito de aceite de trabajo principal, la transmisión mecánica, y el circuito de aceite de control.

Si la presión del circuito de aceite principal de trabajo es baja, no será posible generar la acción de giro. Mida la presión del sistema del circuito de aceite de trabajo principal. Hay un tapón de aceite hexagonal interno en la salida de presión de la bomba de aceite de trabajo trasera. Quítelo e instale un manómetro. Accione la palanca giratoria para acelerar el motor diesel. La presión medida alcanza 23,5 MPa, que es la presión de trabajo normal del sistema. Esto indica que todos los componentes hidráulicos del circuito principal de aceite de trabajo son normales.

El motor rotativo emite potencia a través del engranaje pequeño de la transmisión, que gira alrededor del anillo del engranaje rotativo. Durante este proceso de salida de potencia, si los engranajes que engranan entre sí se atascan, tampoco se producirá la acción de rotación.

Generalmente, un engranaje anormal puede causar ruidos anormales. Actualmente, el conductor no ha oído ningún sonido anormal durante el funcionamiento, por lo que pueden descartarse temporalmente fallos mecánicos de la transmisión.

Dado que todas las demás acciones de la excavadora son normales, esto indica que la bomba de aceite auxiliar que proporciona la presión de aceite de control funciona normalmente. Hay tres circuitos de aceite de control para la acción giratoria, a saber, el circuito de aceite que controla el vástago de la válvula giratoria, la válvula de liberación del freno, y el circuito de aceite que entra en el pistón del freno de estacionamiento. El análisis específico es el siguiente.

Al accionar la palanca giratoria, se produce un fuerte flujo de aceite al tocar el tubo de aceite a presión del motor giratorio, lo que indica que el aceite a presión de trabajo principal ha llegado al motor giratorio, el vástago de la válvula giratoria de la válvula de control puede abrirse con normalidad y el circuito de aceite de control funciona con normalidad. Mida la presión de aceite que llega al pistón del freno de estacionamiento. Abra el empalme de la tubería del circuito de aceite al motor rotativo, instale el empalme de tres vías y el manómetro, y la presión medida alcanza 4MPa, indicando que la presión del circuito de aceite es normal.

Medir la presión de aceite a la válvula de liberación del freno. Abra el empalme de la tubería del circuito de aceite al motor rotativo, instale el empalme de tres vías y el manómetro, y la presión medida es de 0,4-0,6MPa. Obviamente, esta presión es demasiado baja (la presión normal de trabajo debe ser de 4MPa) para abrir la válvula de liberación del freno, y el aceite de control del otro circuito no puede fluir hacia el pistón de freno, y mucho menos abrir el dispositivo de freno rotativo. Por lo tanto, no hay acción en la rotación. Hay dos razones para la baja presión en este circuito de aceite. Una es que la válvula de control tiene fugas, haciendo que la presión de aceite que entra en la válvula de liberación del freno disminuya. (Conecte el manómetro a la junta de la tubería de aceite de control de la válvula de control a la válvula de liberación del freno, y la presión de aceite medida es sólo 0,4-0,6MPa, lo que indica que el juicio de la válvula de control de fugas es correcto); La segunda razón es que la válvula de liberación del freno tiene fugas debido al desgaste, lo que aumenta la brecha de ajuste (después del desmontaje y la inspección, el vástago de la válvula y el orificio de la válvula encajan bien y no hay fenómeno de atasco).

Las excavadoras son piezas complejas de maquinaria que dependen en gran medida de sus sistemas hidráulicos para realizar diversas tareas, desde excavar y elevar hasta girar y desplazarse. Uno de los componentes críticos de este sistema hidráulico es la válvula de control. La válvula de control regula el caudal y la dirección del fluido hidráulico, permitiendo un control preciso de los movimientos de la excavadora. Sin embargo, cuando se produce una avería, puede afectar gravemente al rendimiento y la eficacia de la máquina. Esta guía detallada profundiza en el proceso de localización de averías en una válvula de control, incluidos los pasos necesarios para diagnosticar el problema, el proceso de reparación y las medidas para evitar problemas futuros.

Las válvulas de control son esenciales para dirigir el fluido hidráulico a las distintas partes de la excavadora. Son responsables de controlar el caudal y la presión del fluido hidráulico, que a su vez controla la velocidad y la fuerza de los movimientos de la máquina. Las funciones principales de las válvulas de control en una excavadora incluyen:

Dado su papel fundamental, cualquier avería en la válvula de control puede provocar importantes problemas de funcionamiento, como movimientos erráticos, reducción de potencia y fallos completos de funciones específicas.

Antes de sumergirse en el proceso de localización de averías, es esencial reconocer los síntomas comunes del mal funcionamiento de las válvulas de control. Estos síntomas pueden ayudar en la detección temprana y la acción rápida para evitar daños mayores a la excavadora. Los signos más comunes de los problemas de la válvula de control incluyen:

El primer paso para solucionar una avería en una válvula de control es realizar un diagnóstico exhaustivo. Esto implica un enfoque sistemático para identificar la causa raíz del problema. He aquí un desglose detallado del proceso de diagnóstico:

Comience con una inspección visual de la válvula de control y los componentes hidráulicos circundantes. Busque signos de desgaste, daños o fugas. Preste mucha atención a lo siguiente:

El estado del fluido hidráulico puede proporcionar información valiosa sobre la salud de la válvula de control y de todo el sistema hidráulico. Realice las siguientes comprobaciones:

Las pruebas de presión del sistema hidráulico pueden ayudar a identificar problemas relacionados con el flujo de fluido y la regulación de la presión. Utilice un manómetro hidráulico para realizar las siguientes pruebas:

Realice pruebas funcionales para observar el rendimiento de la válvula de control en diferentes condiciones de funcionamiento. Estas pruebas pueden ayudar a detectar problemas específicos:

En este caso práctico, el principal síntoma observado fueron los movimientos de rotación erráticos de la excavadora. Tras realizar los pasos de diagnóstico anteriores, se determinó que la causa principal de la avería era una fuga en la válvula de control. He aquí un análisis detallado de los hallazgos:

Durante la inspección visual, se detectaron fugas de fluido hidráulico alrededor de la zona de la válvula de control. Las juntas y los retenes parecían desgastados y deteriorados, lo que indicaba un posible origen de la fuga.

El análisis del fluido hidráulico reveló contaminación con partículas y humedad, lo que puede acelerar el desgaste y dañar los componentes de la válvula de control. El color y la viscosidad del fluido indicaban que no se había cambiado según el programa de mantenimiento recomendado.

Las pruebas de presión indicaron importantes caídas de presión a través de la válvula de control, lo que confirmó la existencia de fugas internas. La presión del sistema también era inferior a las especificaciones del fabricante, lo que corroboraba el diagnóstico de fuga en la válvula.

Las pruebas funcionales mostraron movimientos de rotación inconsistentes y débiles, que coincidían con los síntomas de fuga de la válvula de control. El control direccional también estaba afectado, con retrasos y dificultades para cambiar de dirección.

Dada la complejidad y el papel crítico de la válvula de control, su reparación requiere una atención cuidadosa y conocimientos especializados. He aquí una guía paso a paso del proceso de reparación:

Para acceder a la válvula de control y repararla, es necesario desmontarla de la excavadora. Esto implica los siguientes pasos:

Una vez desmontada la válvula de control, desmóntela para inspeccionar y sustituir los componentes dañados. Esto implica:

Tras sustituir los componentes dañados, vuelva a montar la válvula de control prestando especial atención a los detalles:

Con la válvula de control reparada y montada de nuevo, vuelva a instalarla en la excavadora:

Después de reinstalar la válvula de control, realice pruebas exhaustivas para asegurarse de que la reparación se ha realizado correctamente:

Para evitar futuras averías de la válvula de control y garantizar la longevidad del sistema hidráulico de la excavadora, aplique las siguientes prácticas de mantenimiento:

Compruebe periódicamente el nivel y la calidad del fluido hidráulico, y cámbielo siguiendo las recomendaciones del fabricante. El uso de fluido hidráulico limpio y de alta calidad ayuda a evitar la contaminación y reduce el desgaste de los componentes de la válvula de control.

Inspeccione periódicamente los retenes y las juntas para detectar signos de desgaste y deterioro. Sustitúyalos cuando sea necesario para evitar fugas y mantener una presión óptima en el sistema hidráulico.

Implemente un programa de mantenimiento periódico que incluya la comprobación del estado de la válvula de control, los conductos hidráulicos y otros componentes. Un mantenimiento a tiempo ayuda a identificar y resolver posibles problemas antes de que provoquen averías importantes.

Asegúrese de que los operadores están formados en el uso y mantenimiento correctos del sistema hidráulico de la excavadora. Un funcionamiento y manejo adecuados pueden reducir el riesgo de daños y prolongar la vida útil de la válvula de control y otros componentes.

Utilice siempre piezas y componentes originales que cumplan las especificaciones del fabricante cuando repare o sustituya piezas del sistema hidráulico. Esto garantiza la compatibilidad y fiabilidad, reduciendo el riesgo de averías futuras.