Los rodamientos de anillos rozantes son componentes vitales de la maquinaria pesada, diseñados para soportar grandes cargas axiales, radiales y de vuelco simultáneamente. Con unas características estructurales únicas, estos rodamientos ofrecen una gestión eficaz de la carga, lo que los convierte en parte integral de diversas aplicaciones industriales. En este artículo, profundizaremos en los aspectos críticos del diseño de las coronas de orientación, exploraremos sus diferentes tipos estructurales y examinaremos las condiciones de carga específicas que cada tipo puede gestionar eficazmente.

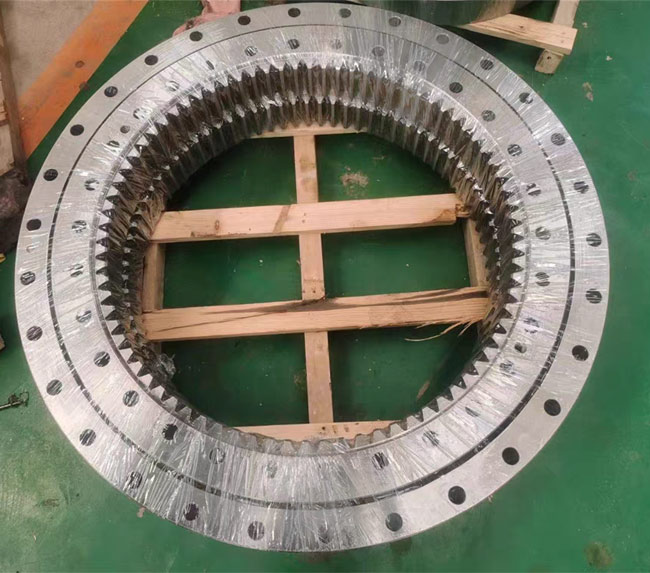

Rodamientos de anillo de giroLas coronas de orientación, utilizadas habitualmente en maquinaria de construcción, minería y metalurgia, están diseñadas para ofrecer una gran durabilidad y versatilidad. A diferencia de los rodamientos estándar, las coronas de orientación están equipadas con orificios de montaje, puertos de lubricación y dispositivos de sellado. Estas características permiten una aplicación personalizada en diferentes tipos de maquinaria, proporcionando una solución compacta y de fácil mantenimiento para dispositivos rotativos medianos y grandes.

Los rodamientos de corona dentada se clasifican en función de su forma estructural y de la configuración del engranaje. A continuación se describen los principales tipos y sus respectivas características de diseño:

| Tipo de rodamiento de la corona de giro | Características de diseño | Aplicaciones comunes |

|---|---|---|

| Rodamiento de bolas de cuatro puntos de contacto | Una sola hilera de bolas, gran capacidad de carga dinámica | Excavadoras, grúas y plataformas giratorias |

| Rodamiento de bolas de doble hilera | Dos filas de bolas, mejor distribución de la carga | Grúas torre, turbinas eólicas y dispositivos de elevación |

| Rodamiento giratorio de rodillos cruzados | Rodillos alternos, gran capacidad de carga estática | Plataformas giratorias, robótica y maquinaria de precisión para trabajos pesados |

| Rodamiento de rodillos de tres hileras | Tres grupos de rodillos separados, máxima capacidad de carga | Grúas de barco, maquinaria portuaria y equipos de alta mar |

El rodamiento de bolas de cuatro puntos de contacto presenta una única hilera de bolas que hacen contacto en cuatro puntos dentro de la pista de rodadura. Este diseño le permite soportar importantes cargas dinámicas, por lo que resulta ideal para aplicaciones que requieren un movimiento suave y preciso, como excavadoras y grúas.

Ventajas:

Un diseño de rodamiento de bolas de dos hileras incluye dos hileras de elementos de bolas, lo que mejora su capacidad de carga, especialmente bajo cargas axiales y radiales combinadas. Esta configuración se utiliza habitualmente en turbinas eólicas y grúas torre, donde la estabilidad es crucial.

Ventajas:

El rodamiento de rodillos cruzados consta de rodillos cilíndricos dispuestos perpendicularmente, ofreciendo una gran rigidez y una excelente capacidad de carga estática. Este diseño es adecuado para aplicaciones de servicio pesado, como brazos robóticos y maquinaria de alta precisión.

Ventajas:

El diseño de tres hileras de rodillos presenta tres grupos de rodillos separados, cada uno de los cuales gestiona un tipo de carga diferente (axial, radial o de vuelco). Esta estructura aumenta la capacidad de carga total del rodamiento y reduce el diámetro necesario para una carga determinada, lo que lo convierte en la opción preferida para equipos grandes y pesados, como grúas de barcos y maquinaria de manipulación portuaria.

Ventajas:

La elección de la corona de orientación depende en gran medida de las condiciones de carga específicas de la aplicación. Los diferentes diseños estructurales se adaptan a distintos escenarios de carga:

| Tipo de rodamiento | Capacidad de carga dinámica | Capacidad de carga estática | Ejemplos de aplicación |

|---|---|---|---|

| Bola de contacto de cuatro puntos | Alta | Moderado | Excavadoras, Grúas |

| Bola de doble fila | Moderado | Moderado | Aerogeneradores, dispositivos de elevación |

| Rodillo cruzado | Moderado | Alta | Robótica, Platos giratorios de precisión |

| Rodillo de tres hileras | Alta | Alta | Grúas para buques, Maquinaria portuaria |

¿Qué factores deben tenerse en cuenta al seleccionar una corona de orientación?

A: Las consideraciones clave incluyen la capacidad de carga, la velocidad de rotación, los requisitos de precisión y las condiciones ambientales. Es esencial elegir un tipo de rodamiento que se ajuste a las exigencias específicas de la aplicación.

¿Con qué frecuencia deben lubricarse las coronas de orientación?

A: Los intervalos de lubricación dependen de las condiciones de funcionamiento y de los requisitos de carga. En general, se recomienda lubricar cada 100 a 500 horas de funcionamiento, pero consulte las directrices del fabricante para conocer los intervalos precisos.

¿Puede utilizarse un único tipo de corona de orientación para todas las aplicaciones?

A: No, las diferentes aplicaciones tienen requisitos de carga y condiciones ambientales únicos. Elegir el tipo de rodamiento correcto es crucial para un rendimiento y una longevidad óptimos.

¿Cuáles son los signos habituales de desgaste o avería en las coronas de orientación?

A: Los indicios de desgaste incluyen un aumento de las vibraciones, ruido y juego o desalineación visibles en el conjunto de rodamientos. La inspección y el mantenimiento periódicos pueden ayudar a detectar los primeros signos de avería.

¿Cómo puedo ampliar el vida útil de mi corona de orientación?

A: La instalación correcta, la lubricación periódica y la inspección oportuna son prácticas clave para prolongar la vida útil de los rodamientos. Evitar cargas excesivas y garantizar una alineación correcta durante la instalación también puede prevenir el desgaste prematuro.

Los rodamientos de corona de giro desempeñan un papel fundamental en la funcionalidad y estabilidad de la maquinaria pesada. Comprender los diferentes tipos de diseños de rodamientos y sus aplicaciones específicas permite mejorar las estrategias de selección y mantenimiento, lo que en última instancia mejora el rendimiento y reduce el tiempo de inactividad. Mediante la aplicación de técnicas de instalación adecuadas y el cumplimiento de los programas de mantenimiento, los operadores pueden garantizar la fiabilidad y la eficacia a largo plazo de sus equipos.